강자성 재료에 대한 – 열처리 전후 마르텐자이트강의 잔류 오스테나이트 양을 생산현장에서 빠르게 측정하는 측정기 입니다. SIGMA METER라고도 합니다. 자기포화도=MAGNETIC SATURATION

모델 MATEX PHASE ; 딱딱한 경질 및 초경합금 중 강자성 소재를 마텐자이트 조직이 되도록 열처리하고 난후 잔류 오스테나이트 양을 생산라인에서 측정하는 측정기 입니다.

1. 측정 대상 ; 딱딱한 경질 및 특수 금속 생산라인에서 생산되는 스틸(탄소강, 합급강 등), 코발트, 니켈 등의 MAGNETIC 강자성 소재의 양불량 합격이나 측정에 사용 됩니다. 강자성 소재를 마텐자이트 담금질 혹은 열처리 후 잔류오스테나이트 양을 자기포화 원리를 이용하여 측정 합니다. 요구하지 않는 잔류 오스테나이트 양으로 남은 강자성 소재에 대하여, 스틸 코발트 또는 니켈의 함량, 탄소 밸런스를 제어할 수 있습니다.

2. 측정 샘플을 측정기에 넣고 측정기 내부의 영구자석으로 샘플의 자기밀도가 자기포화 할때까지 자화시키고 나올때 Coil로 측정 합니다. 자기포화도 측정 방법으로 잔류오스테나이트 양을 측정 합니다.

3. 마텐자이트 담금질을 하기 이전의 오스테나이트 상태의 강자성 소재는 이론상 영구자석으로 샘플의 자기밀도를 강화 시킬 경우 자기 포화도가 100%까지 도달 하나, 마텐자이트 이후에는 강자성 샘플에 마텐자이트가 되지 못한 불필요한 잔류 오스테나이트가 섞여 있게 되고, 마텐자이트 조직과 오스테나이트 조직을 혼합하여 가지게 되어 MARTENSITE 열처리 이후의 샘플은 영구자석으로 강하게 자화 시켜도 자기포화밀도 수치가 100%에 도달하지 못하고 낮아지게 되는데, 이 수치 측정을 이용하여 마텐자이트의 완전한 상태와 불완전한 상태를 정도를 정량적으로 측정 분석하여, 생산공정 개선이 가능 합니다.

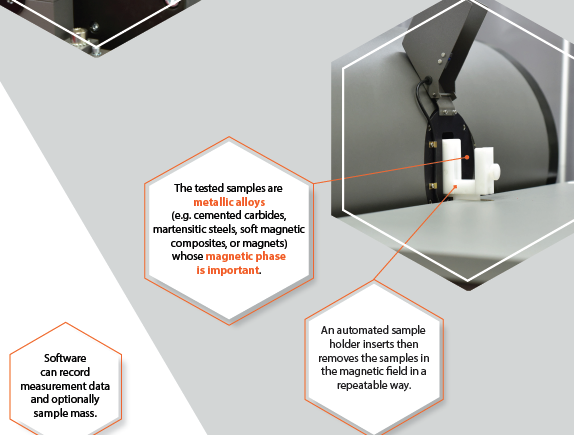

3. 측정 가능 샘플은 생산라인에서 Magnetic Phase(=자기 위상)이 중요한 금속 합금 (예: 초경합금, 마르텐사이트강, 연자성 복합재 또는 자석) 입니다.

4. 생산라인 자동 측정 ; 작업자의 숙련도와 상관없이 측정 할 수 있습니다.

• 측정 자동화

• 측정 데이터의 통계 처리

마텐자이트 [martensite] ;

강철을 담금질하면 고온에서 안정된 오스테나이트로부터 실온에서 안정한 α철과 시멘타이트로 구성되는 조직으로 변화하는 변태가 일부 저지되어 단단한 조직으로 되는데, 이것이 마텐자이트이다.

잔류오스테나이트 [ retained austenite ] ;

담금질강 내에 존재하는 오스테나이트를 잔류오스테나이트라고 한다. 이 잔류오스테나이트는 2가지로 구별된다. 그 하나는 완전담금질에서 격자 변태점(Ar″)이 너무 낮기 때문에 존재하는 것으로, 탄소량은 담금질 전의 그것과 같다. 또 하나는 불완전담금질에서 존재하는 것으로, 국부적으로 석출변태(A3 변태)가 일어났기 때문에 원래의 오스테나이트보다도 탄소량이 많아진 오스테나이트가 그 후의 온도강하에 의해서도 아직 마르텐사이트로 되지 않고 있는 것이다. 잔류오스테나이트는 서브제로 처리나 상온 가공을 하면 마르텐사이트로 변화한다. 또 수냉담금질한 것보다도 오일 담금질한 것이 잔류오스테나이트의 분량이 많다.

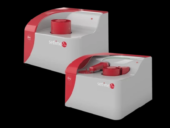

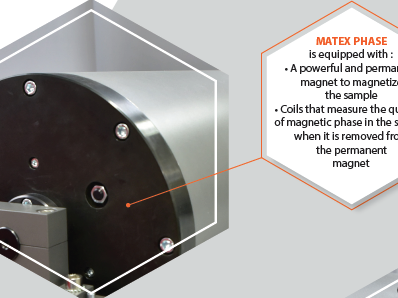

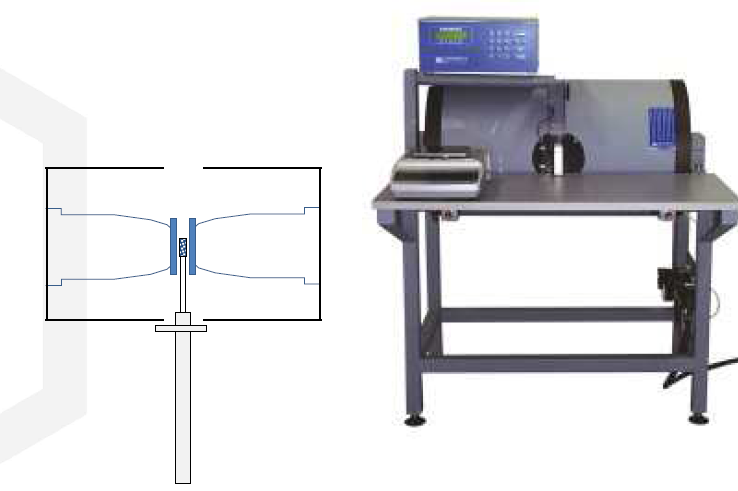

자기 포화도 측정기, 모델 MATEX PHASE 장치는 아래 사진에서와 같이 ;

- 측정 샘플을 자기화하는 강력한 영구자석이 장치 되어 있습니다.

- 측정기의 영구자석에서 샘플을 제거할 때 Magnetic Phase(=자기위상)의 양을 측정하는 코일이 설치 되어 있습니다.

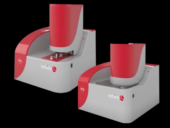

자기 포화도 측정기, 모델 MATEX PHASE 장치는 아래에 보시면은

- 자동 샘플 홀더가 삽입된 다음 반복 가능한 방식으로 자기장에서 샘플을 제거합니다.

- 테스트 샘플은 Magnetic Phase(=자기 위상)이 중요한 금속 합금(예: 초경합금, 마르텐사이트 강, 연자성 복합재 또는 자석)입니다.

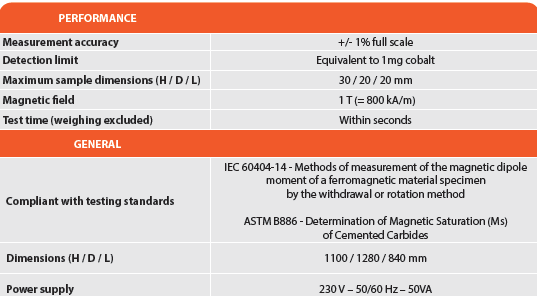

SIGMA METER, 모델 MATEX PHASE의 측정 사양 ;

강철 합금은 일반적으로 다음과 같은 제조과정이 발생 됩니다. ;

• 고온에서 안정한 오스테나이트로부터 마텐자이트를 형성하기 위한 열처리 및 담금질

• 조건에 따라 불완전한 변태 및 잔류 오스테나이트가 발생할 수 있습니다.

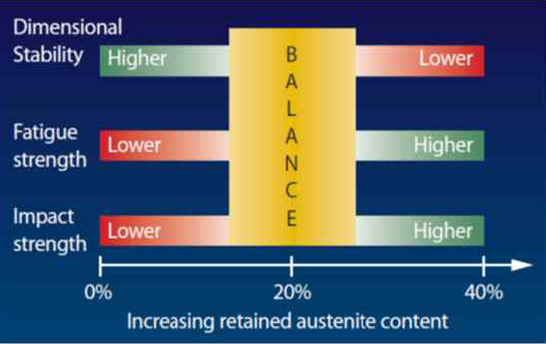

• 마르텐사이트/오스테나이트 비율에 따라 강물성이 달라짐

• 이 비율의 제어는 최종 생산제품 품질 적용에 중요합니다.

9310 합금강 시편의 고탄소 판에

마르텐사이트는 청색 및 갈색 이미지 이고,

잔류 오스테나이트는 흰색 부분들 입니다

잔류 오스테나이트 함량에 따른 물성의 변화 표

자기 포화도 측정이나 자기쌍극자모멘트 측정방법을 이용하여 측정 한다. Krauss, G., Steels: 열처리 및 처리 ASM International, 1990

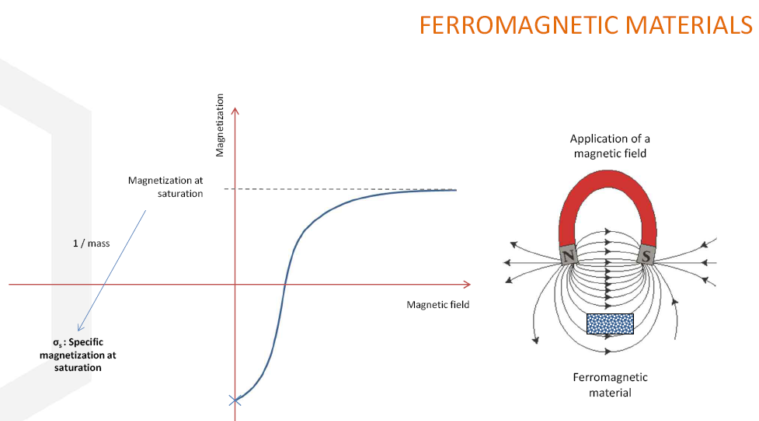

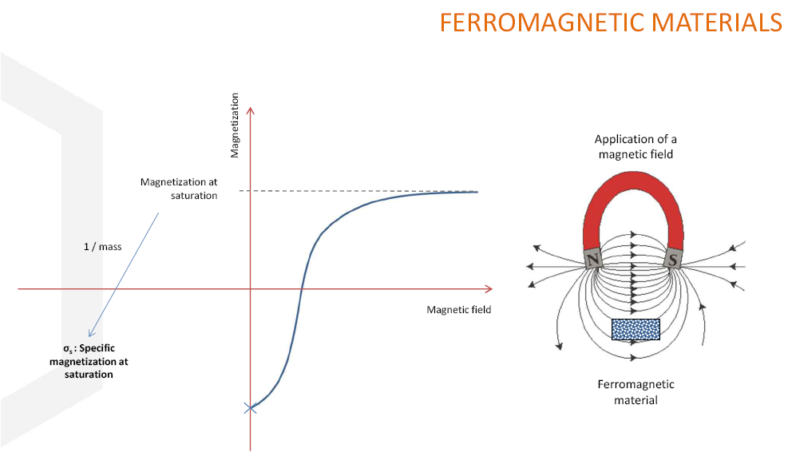

아래는 측정 샘플인

강자성 소재의 자기장 X 축과, 물체가 자화되는 세기를 나타태는 Y축,

이고, 자화가 포화되는 곡선을 볼수 있습니다.

자기장(magnetic field), 자화(magnetization), 자기포화도(manetization at saturation)

자기 포화=포화 자화 [ 磁氣飽和 , magnetic saturation ]

강자성체의 자화 밀도는 자기장의 세기와 함께 처음에는 뚜렷하게 증가하지만 점차 증가도가 감소하여 마침내 수천 에르스텟값에 달하고 그 이상은 거의 증가하지 않게 된다. 이 상태를 자기 포화라고 하고 이 값을 포화 자화라고 한다. 포화 자화 Is의 참값은 포화 영역에서의 I와 H의 직선적 증가 부분의 실험을 20000에르스텟 이상까지 하고 그 직선부를 반대로 H=0까지 외삽하여 세로축과의 교점으로 구한다.

특정 온도에서의 Is는 그 물질의 특성값으로 확인에 사용된다. 원래 포화 이론은 강자성체에서의 자구, 자벽 등의 구조 이론 및 실험과 함께 전개되었다. 즉, 강자성체의 내부에는 원래 Is의 세기로 자화된 많은 영역이 있으며 자화한다는 것은 단순히 외부 자기장에 의해 이들 영역의 Is 방향을 H의 방향으로 정렬하는 것이며 전 영역의 방향이 정렬됨으로써 포화가 이루어진다. 이런 의미에서 Is는 자발 자화라고도 불린다.

자기 포화도 측정기가 연구소나 생산라인에서 필요한 이유 ;

자성체의 강철 합금은 고온에서 안정한 오스테나이트로부터 마텐자이트를 형성하기 위해 열처리 및 담금질 작업을 한다. 이러한 작업은 불완전한 변태와 잔류 오스테나이트로 (Retained Austenite) 이어질 수 있습니다. 이 비율의 제어는 최종 생산품의 품질 관리에 중요합니다.

자기포화도 측정기 모델 MATEX PHASE는 자기 포화도 측정방법이나 자기 쌍극자 모멘트 측정 방법을 이용하여 생산라인에서 샘플 삽입 시간을 제외하고 수초내에 매우 빠르게 자동 측정 양불량 합격 판정을 합니다. –>>아래 그림 참조 요.

자기 포화도 측정기의 내부 구조 ; 위 사진과 그림 입니다

- Permanent magnets(영구 자석)

- Pneumo-mechanical system (piston) (샘플 삽입 인출)

- Sample (샘플)

- Measuring coils (측정 코일) –> 강자성체를 자기 포화시키기 위하여 사용하는 자화 코일.

- 전자 & DISPLAY

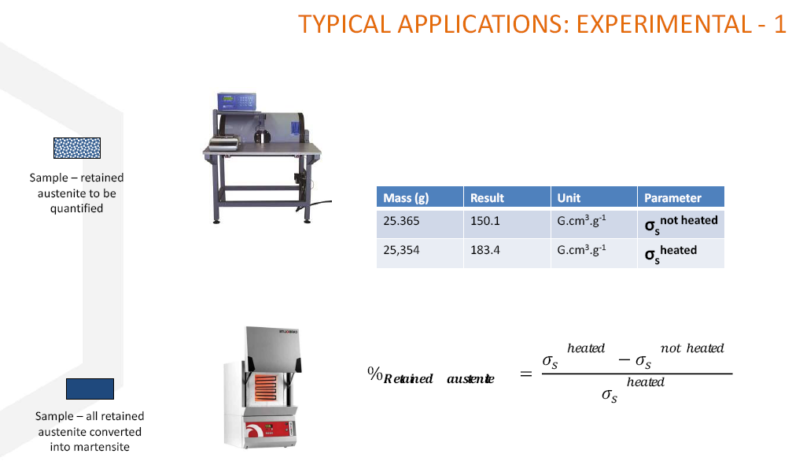

포화 자기 측정 방법 사례 아래 참고 바랍니다.

강자성 소재의 열처리 전후, 잔류 오스테나이트(=Retained Austenite) 양을 자기포화밀도 혹은 자기쌍극자 모멘트로 방법으로 측정하여 담금질 혹은 열처리 전후의 양불량을 검사 합니다.

위 그래프는 강자성 소재를 자화했을 때, 자속 밀도는 자석 자계의 세기와 더불어 증가하지만, 어느 값에 도달하게 되면 자계의 세기를 아무리 증가시켜도 그 이상으로 강해지지 않는다. 이와 같이 한계에 달한 자화의 세기를 “포화 자화” 혹은 “자기 포화”라 하는데, 이런 의미를 나타내는 그래프이다.

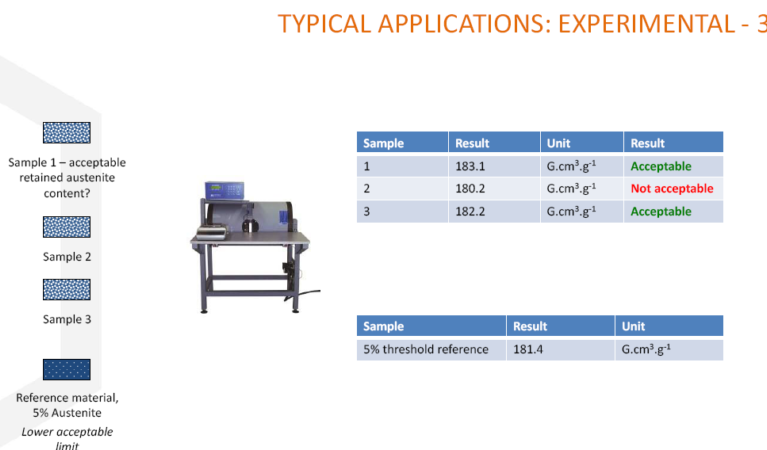

위 오른쪽 테이블에 보시면은,

샘플은 약 25g이고, Result는 자기포화도 수치, 단위( Unit)는 G.cm3/gram

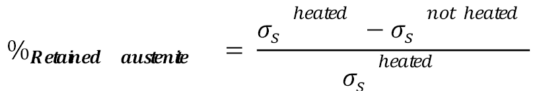

σs 는 자기 포화도, σs heated 는 열처리후 샘플의 자기포화도, σs not heated는 열처리전 샘플의 자기포화도

% Retained Austenite = ( 열처리후 자기포화도 – 열처리전 자기포화도)/열처리후 자기포화도

계측기 사진 중, 위는 잔류오스테나이트 측정기 모델 MATEX PHASE, 아래는 가열장치

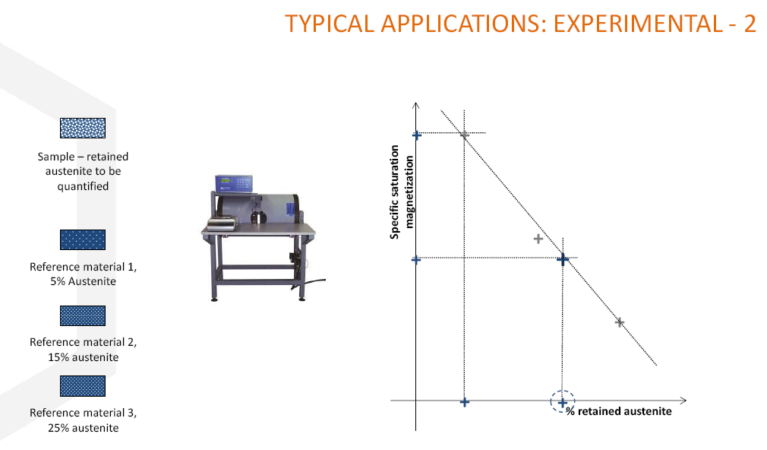

위 오른쪽 그래프는, X축은 잔류오스테나이트 양, Z축은 자기포화도(=포화자화) 이고,

잔류 오스테나이트 양이 증가할 수록 포화자화도(=자기포화도)는 감소 한다.

잔류오스테나이트 양이 많을 수록 자기포화도가 낮음으로, 자기포화수치 181.4 Gcm3/gram 이 잔류 오스테나이트 양이 5%를 양불량 판정기준으로 하여, 잔류오스테나이트양이 높으면은 불량임으로 181.4 Gcm3/gram 보다 낮은 자기포화밀도 측정 결과는 불량(Not Acceptable) 이다.

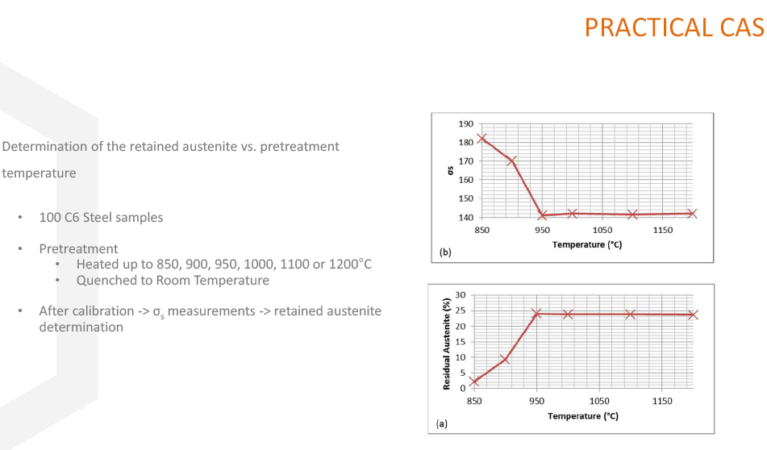

잔류 오스테나이트 VS 전처리 온도의 결정 ;

• C6 강철 샘플 100개

• 열처리 ; 850℃ –>900–>950–>1,000–>1,100–>1,200°C까지 가열

위 첫번째 그래프에서 950℃부터 포화자화밀도가 증가하지 않는다.

위 아래 그래프에서 950℃ 부터 잔류오스테나이트 양이 증가 하지 않는다.

***그러므로 C6 스틸 소재는 950℃ 이상의 열처리는 강자성 소재의 열처리가 아무 영향을 주지 않음으로, 950℃ 아래의 온도에서 열처리하여야 한다. 위 그래프에서, 잔류오스테나이트 양이 적은 850℃가 적합한 열처리 온도로 판단된다.

• 교정 후 -> σs 측정 -> 잔류 오스테나이트 결정

잔류 오스테나이트 계산 방정식

자기 포화도 측정기의 한글 세부 사양 ;

측정정확도 ; +/-1% full scale

Detection 한계 ; Equivalnto 1mg cobalt

최대 샘플 허용 크기 (H/D L) ; 30 / 20 / 20 mm

자기장 ; 1 T (= 800 kA/m)

시험 시간 수초 이내 ; 샘플 loading 시간 제외

표준시험규격 ; IEC 60404-14 – 인출법 또는 회전법에 의한 강자성체 시편의 자기쌍극자모멘트 측정방법

ASTM B886 – 초경합금의 자기 포화의 결정 (Ms)

계측기 크기 (H/D/L) ; 1100/ 1280 / 840 mm

전력공급 ; 230 V – 50/60 Hz – 50VA

측정 샘플 ; Magnetic 강자성을 띄우는 초경합금, 마르텐사이트강, 연자성 복합재

아래는 세계표준 시험 측정 법 입니다. ;

IEC 60404-14 – Methods of measurement of the magnetic dipole moment of a ferromagnetic material specimen by the withdrawal or rotation method

ASTM B886 – Determination of Magnetic Saturation (Ms)of Cemented Carbides

모델 Matex Phase(자기포화밀도측정 방식) vs XRD, Laser, 경도계 의 차이와 비교

(1) MATEX Phase는 경쟁사가 밀리미터 스폿 크기를 사용하여 샘플 전체에 대하여 수십차례 측정하는 “표면” 분석 기술인 반면에, 샘플에 대하여 Loading & Unloading 시간 제외하고 수초이내에 한번에 측정 가능 합니다. 최대 샘플 허용 크기 30 (H)X 20(D) X 20(L)mm

(2) MATEX Phase는 샘플 모양, 표면 마감, 거칠기 등에 신경 쓰지 않습니다.

(3) MATEX Phase는 재현성과 반복성이 뛰어납니다.

(4) MATEX Phase는 간단한 로딩 및 언로딩으로 자동 측정 되는 매우 쉬운 작업자 친화적이며 경쟁사의 XRD Laser 타입과 같이 광학적 정렬이 필요하지 않으며 정렬 오류에 대한 걱정도 없습니다.

(5) MATEX 단계는 한 번의 샘플 측정에 몇 초가 걸립니다.(Loading & Unloading 시간 제외)

위의 사항을 통해 MATEX Phase는 완벽한 QA/QC 도구가 됩니다

한미산업

1999년 개업 이후, 지난 30여년간

- Tribology(마찰/마모/윤활/CMP 연마), 스크래치, 고온 경도계, 베어링 시험기 : 미유럽 일본의 유명 제조공급사인 BRUKER, PHOENIX Tribology, TABER, SHINTO Heidon, INNOWEP, AMTEC, TRICO사.

- 열분석기(DSC,TGA,STA,TMA), 고온진공로 : 스위스 KEP 그룹의 SETARAM SETSAFE, 미국 MRF사, 일본 ENEOS MATERIALS사의 수지 열경화 시험기 등

최첨단 장비들을 국내에 소개 및 판매 기술 지원하여 왔으며, 또한 이기술을 바탕으로 일부 품목 제조를 통하여 국산화에도 노력하여 왔습니다. 앞으로도 더욱 노력하여 국내 기술 발전에 이바지 하도록 하겠습니다.

상호: 한미산업

대표: 최동하

사업자등록번호: 219-02-82992

Address

서울특별시 송파구 송파대로 167, 문정역 테라타워 A동 6층 619호. (문정동 651) 우편번호 05855

찾아오시는 길

서울 지하철 8호선 문정역 3번 출구에서 도보 약 300m 거리에 위치해 있으며, 지하 보행 통로로도 연결되어 있어 우천 시에도 편리하게 방문하실 수 있습니다.

Tel. 02-3411-0173

Fax. 02-3411-0178

choi.dongha77@gmail.com

견적문의

한미산업. All rights reserved.