아크용해로

모델 SA-200은 설치공간이 가장 작은 크기의 아크 용해로 입니다. 단일 아크를 사용 3,500°C 이상 온도에 즉시 도달하고, 대학이나 R&D 연구실에 이상적 입니다. 배기/가스 시스템과 100% 듀티(=duty) 사이클 전원을 갖추고 경제적 입니다.

듀티 사이클(duty cycle)은 일반적으로 장비가 특정 시간 동안 작동할 수 있는 비율을 뜻하는데, 예를 들어 50% 듀티 사이클은 10분 중 5분 작동 후 5분 휴식을 의미할 수 있습니다. 반면, 100% 듀티 사이클은 장비가 연속해서 작동할 수 있어 별도의 휴식 시간 없이 전원을 공급하고 작업을 수행할 수 있는 조건입니다. 이는 특히 진공로에서 높은 신뢰도와 내구성이 요구되는 상황에 유리합니다.

아크 용해로 vs 유도 가열로 – 장단점 비교표

미국 MRF사의 아크 용해로 5가지 타입

아래 모델 클릭하시면은 상세 사양 검토 가능 합니다.

모델 번호 SA-200 / ABJ-338 / ABJ-900 숫자의 의미 :

- 200=2 inch 직경=약 50mm 직경 / 338= 3.38inch 직경= 약 85.8mm 직경 / 900=9 inch 직경= 약228mm 직경, 이라는 의미로,

- HEATH PLATE 의 직경을 의미 함.

- 하스 플레이트는 시료를 받쳐주고 아래에 냉각시스템을 가지고 있습니다. 그리고 시료가 놓이는 CAVITY 홈을 가지고 있습니다. 즉, 샘플 홀더 입니다.

벨자 (Bell Jar) 타입의 특징 :

- 스테인레스 스틸 소재로 이중벽 구조로 챔버를 제작하여, 챔버 구조·씰링·고진공 설계가 고급 사양이라 가격이 높고, 진공도·잔류가스·불활성 분위기를 훨씬 정밀하게 제어할 수 있습니다.

- 크리스탈 타입에 비하여 가격이 높습니다.

MRF사 아크 용해로 사용자 리스트 :

- US National laboratories : Argonne, AMES, INL, LANL, ORNL, NASA…

- University : New Hampshire, Johns Hopkins, MIT, RPI, Princeton, UCLA, Rice Univ, Tsinghua Univ, Peking Univ, Shanghai Univ, Dianji Univ

- Many large US Corporations

MRF사, Arc Melting Furnace (연구용 아크 용해로)

크리스탈 타입, 모델 SA-200 (Arc 1개 사용)

CASTER 장치 :

→

- Arc Melting Furnace (연구용 아크 용해로)는 최소한의 바닥 공간만 필요로 하는 컴팩트한 디자인이며,

- 이 시스템은 캐스터가 장착되어 있어 이동이 가능하고 조작이 쉽습니다.

풋 페달 장치 :

→

- 풋 페달은 아크 전원을 즉시 인가·차단하는 안전 제어 장치로, 과열을 방지하며 용융 진행을 안정적으로 제어하는 역할을 합니다.

- 아크 인가 시간과 전극 조작을 통해 시편에 전달되는 열량을 간접적으로 조절하는 온도 제어 방식입니다.

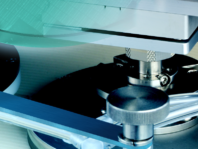

Arc Melting Furance의 챔버 :

- SA-200 아크 용해로는 조작이 매우 간단하며, 고순도 금속 용융물을 빠르게 생성할 수 있습니다.

- 이 장비에는 다양한 옵션과 액세서리를 추가할 수 있습니다.

- 아크 용해 방식은 시료가 전도성 금속일 경우, 유도가열로(VIM)나 저항가열로보다 훨씬 저렴하고 효율적인 대안이 됩니다.

Arc Melting Furance의 온도제어 방법 :

- 전류세기 수치를 설정한 후

- 아크 인가

- 시간(풋 페달 On-Off)

- 전극 위치 실시간 조절 (Stinger 상하 조절)

- 용융 반복 조건을 통해

간접적으로 제어됩니다.

이러한 방식은 고융점·활성 금속을 과열 없이 안정적으로 용융하는 데 적합합니다.

- 스팅거가 장착된 아크 용해 챔버입니다.

- 가시성을 높이기 위해 용접용 보호유리는 제거된 상태로 표시 한 사진 입니다.

- 이 시스템에는 로드락(load lock), 스플랫 로드(splat rod), 그리고 단일 스팅거(single stinger)가 포함되어 있습니다.”

스팅어 :

Stinger, 전극봉을 잡고 위 아래로 움직여주는 역할을 하는 Rod. 파워 서플라이의 큰 저류가 스팅어를 통해 텅스텐으로 흘러 갑니다.

- 이 장비는 기본적으로 가스 공급 및 진공 시스템을 갖춘 기본 모델 입니다.

- 장비 내부 구조를 잘 보여주기 위해 실제로는 장착된 안전용 유리(용접용 필터)와 보호 실드를 사진에서 제외 하였습니다.

아래 3개의 Arc로 용해하는 크리스탈 타입 모델 TA-200 동영상이 있습니다

아크 세 개 (3상 아크 용해로)의 특징 :

- 구조: 세 개의 전극을 사용하여 3개의 아크를 생성하고, 삼상 전원을 통해 작동합니다.

- 용해 특성: 각 아크가 균등하게 열을 전달하여 전체 용해로 내부에 걸쳐 고르게 가열됩니다. 이로 인해 온도 분포가 균일해져 1kg 이상의 대형 금속 덩어리를 효율적으로 용해할 수 있습니다.

- 적용 용도: 주로 철강 생산과 같이 대량의 금속을 용해하는 대형 산업용 용해로에서 사용됩니다.

- 장점: 큰 금속 덩어리나 고온이 필요한 산업 작업에서 효율적이며, 용해 과정이 빠르고 안정적입니다.

- 단점: 구조가 복잡하고 초기 설치 비용이 높으며, 전력 소모가 큽니다.

순수 연구용이고 소재가 1kg 미만인 경우, 싱글 아크로 구매하여도 설치공간 절약등 다양한 장점이 있을 수 있습니다.

Single Arc의 가장 큰 장점은 안정성 + 고순도 용해 + 쉬운 단순 제어입니다. 연구용 아크용해 장비의 기본 형태가 Single Arc인 이유도 이 때문입니다.

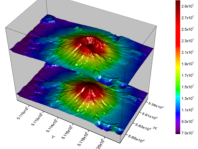

모델 ABJ-900-3 : (Bell Jar 타입, Three Arc 3전극 타입)

- 미국 소재 MRF사의 모델 ABJ-900-3 Arc Melting Furnace는, 벨자 타입으로 대형 9인치 직경 구리 하스에서 수 kg 수준 이상의 합금 시료를 한 번에 녹일 수 있습니다.

- 3500 °C 이상의 초고온 용융을 즉시 달성하며,

- Tri-Arc 구조를 통해 균일한 용융 및 대용량 합금 제조가 가능 합니다.

- 선택사양인 Crystal Growing Option을 추가하면 => 아크 용융 환경에서 시드 인출에 의한 방향성 응고 실험이 가능하여, 금속 단결정 성장 연구 및 초내열 합금 조직 제어 연구에 적합 합니다.

- 옵션인 크리스탈 성장 키트는 초정밀 모션 시스템과 쵸크랄스키(Czochralski) 방식의 결정 성장을 위한 도가니를 시스템에 장착 가능 합니다.

- 단결정 실리콘 (가장많이 사용 1위)

- 사파이어 및 YAG 계열 Oxide crystals

- LiNbO₃ / LiTaO₃ 광학 결정

- 레이저용 가넷·스피넬 계열

- 특수 화합물 반도체

- 정밀 결정 성장로(Czochralski, Bridgman, Stepanov 타입은) 별도 판매하고 있습니다.

Model SA-200 Crystal Type Arc Melting Furnace Specifications : (중요 사양, 크리스탈 타입, 싱글 아크 타입)

- Operating temperature: over 3500 Deg. C.

- Bottom loading configuration.

- 360o viewing through Pyrex glass between top and bottom brass base.

- Vacuum chamber construction.

- Copper stinger with tungsten electrode.

- Copper hearth plate 2.0” dia. (51mm dia.) usable

- 2.0” Diameter (50.8mm) available working surface X 3/8” (9.5mm) deep. Largest working volume is 1.18 cu/in (19.3 cc)

- Power Supply: 300 Amp @ 60% DS, 15Kva.

- Water-cooled power cables

- Inert gas system with relief valve.

- Pumping system with roughing pump, vacuum gauge and valve.

- Low cost

한글 번역 =>

- 작동 온도: 3500 °C 이상

- 하부 장입(loading) 구조(장비 하부가 엘리베이터처럼 내려와 시료를 올려놓고 다시 올라가는 방식)

- 상·하부 황동 베이스 사이 내열성이 뛰어나 Pyrex 유리를 통한 360° 시야 확보

- 진공 챔버 구조

- 텅스텐 전극이 장착된 구리 스팅거(stinger=전극을 잡아주는 Rod)

- 직경 2.0인치(51 mm)의 구리 하스 플레이트 사용 가능(시료 담아주는 홈을 가지고 있는 디스크 모양 구리 소재 홀더)

- 구리 하스 플레이트 크기 : 사용 가능한 작업 면적 직경 2.0인치(50.8 mm) × 깊이 3/8인치(9.5 mm), 최대 작업 용적: 1.18 입방인치(19.3 cc)

- 전원 공급 장치: 300A @ 60% 듀티사이클, 15 kVA

- 수냉식 전원 케이블

- 릴리프 밸브가 장착된 불활성 가스 시스템

- 러핑 펌프, 진공 게이지 및 밸브가 포함된 펌핑 시스템 (고진공 옵션)

- 저비용

Common Applications (적용 대상) :

• Powder melting • Annealing • Creating alloys • Crucible welding

• Metallic buttons • Material densification • Arc Casting

• High purity melts

한글 번역 =>

•분말 용융 • 어닐링(소둔) • 합금 제작 • 도가니 용접

• 금속 버튼 제조 • 소재 치밀화 • 아크 주조

• 고순도 용융

Major System Components :

1. Furnace Chamber :

- The chamber consists of a brass bottom and top with a Pyrex viewing tube.

- The chamber top and base are water-cooled to maintain a chamber temperature below 50C (120F) during normal use.

- The chamber is rated for vacuum to 10-2 Torr (Mbar)

- The chamber top houses the stinger assembly

- Access to the furnace for loading and unloading is through the bottom cover.

- Clamps are provided to isolate and seal the chamber atmosphere

- Vacuum and gas port is supplied.

- Three welding glasses are provided, allowing arc viewing from three sides

한글 번역 =>

- 챔버는 하부와 상부 황동 구조에 내열성 Pyrex 관찰용 튜브로 구성됨.

- 챔버 상부와 베이스는 수냉식으로 냉각되어, 정상 사용 시 챔버 온도를 50 °C(120 °F) 이하로 유지함.

- 챔버는 최대 10⁻² Torr(Mbar)까지의 진공 등급을 가짐.

- 챔버 상부에는 전글을 잡아주는 스팅거(stinger) 어셈블리가 장착됨.

- 시료의 장입 및 인출은 하부 커버를 통해 이루어짐.

- 클램프가 제공되어 챔버 분위기를 차단 및 밀봉할 수 있음.

- 진공 및 가스 포트가 제공됨.

- 아크 관찰을 위해 3면에 용접용 관찰 유리가 제공됨.

- 챔버는 수냉식 황동 상단과 하단으로 구성되어 있으며, 360° 시야를 제공합니다. 작동 중에는 보호용 눈 가리개를 통해 3면 시야를 확보하여 용접 아크에서 나오는 방사선을 차단하면서 용융물에 대한 뛰어난 시각적 노출을 제공합니다.

- 챔버 상단에는 사용자가 챔버 내에서 용접 아크를 움직일 수 있도록 하는 스팅거가 있습니다. 챔버 바닥에는 용융물을 고정하는 구리 도가니가(Copper Hearth Plate) 있습니다. 클램프는 도가니를 제자리에 고정합니다.

2. Electrode stingers (스팅어) :

Electrode Stinger = 수냉식 구리 캐소드 암 + 교체형 텅스텐 전극 팁으로 구성된,

- 아크를 발생시키고 위치를 조절하는 전극 홀더 입니다.

- 산소 주입/교반용 란스가 아니라, (란스=Lance=용해로 안에 가스를 주입하거나 반응을 일으키기 위해 넣는 긴 파이프)

- 아크 전류를 공급하고, 아크 위치를 손으로 움직여 주는 전극 장치입니다.

*스팅어(=stinger)* ;

일반 산업체에서는 스팅어의 의미는 주로 금속 제련, 제철, 또는 다른 고온의 용해 공정에서 사용되는 장비의 일종입니다. 스팅어는 보통 용해로의 내부에서 용융 금속이나 다른 물질을 교반하거나, 산소를 주입해 화학 반응을 일으키기 위한 도구입니다.

특히, 산소 스팅어는 산소를 고온의 용융 금속에 주입하여 금속을 산화시키거나 불순물을 제거하는 데 사용됩니다. 이는 제철 공정에서 철강의 품질을 향상시키는 데 중요한 역할을 합니다.

간단히 말하면, 일반 산업용 스팅어는 용해로 내부의 화학적 반응을 촉진하거나 금속을 처리하는 데 도움을 주는 중요한 기계적 역할을 합니다.

- The copper water-cooled stinger (cathode) with replaceable tungsten electrode provides the melting tip.

- A water-cooled power cable supplies power to the stinger.

- A ball joint allows the stinger to move easily around the chamber.

- The stinger is sealed and electrically isolated from the operator.

- The stinger tip is a 0.093” (2.38 mm) dia. thoriated tungsten rod

한글 번역 =>

- 수냉식 구리 스팅거(음극)는 교체 가능한 텅스텐 전극을 사용하여 용융 팁을 제공함.

- 수냉식 전원 케이블이 스팅거에 전원을 공급함.

- 볼 조인트가 있어 스팅거가 챔버 내부에서 쉽게 이동할 수 있음.(수동 ARC SWEEPING 가능, 일종의 아크가열을 틸팅 조작하여 균일하게 가열)

- 스팅거는 밀봉되어 있으며 작업자로부터 전기적으로 절연됨.

- 스팅거의 끝단 팁은 직경 0.093인치(2.38 mm)의 토리아 첨가 텅스텐(Thoriated Tungsten) 전극봉으로 되어 있습니다.”

3. Hearth Plate :

*헐스 플레이트 (Hearth Plate)*는 진공로에서 사용되는 중요한 구성 요소로, 작업물을 놓는 받침대 역할을 합니다. 진공로 내부의 고온 환경에서 열처리, 용융 또는 열가공을 수행할 때, 작업물이 안정적으로 놓일 수 있도록 지지하는 열 저항성 소재로 만들어집니다.

헐스 플레이트의 주요 역할 :

- 작업물 지지: 작업물을 진공로 내부에서 안전하게 고정하고 안정성을 제공합니다.

- 열 분포: 일부 헐스 플레이트는 열을 고르게 전달해 작업물이 균일하게 가열되도록 돕습니다.

- 내열 및 화학적 안정성: 헐스 플레이트는 고온과 진공 조건에서도 변형되지 않고 화학 반응을 일으키지 않도록, 주로 흑연, 몰리브덴, 탄화 규소와 같은 고온 저항성 재료로 만들어집니다.

- 진공 환경에서 헐스 플레이트는 가스 방출이 없어야 하고, 산화 등의 화학적 변화가 일어나지 않아야 하기 때문에, 고온에서도 안정성을 유지할 수 있는 재질로 제작됩니다.

구리 하스(Copper Hearth)의 기본 구조 :

- 구리 하스는 수냉식(water-cooled) 구조의 전극 받침판입니다.

- 용융 금속은 하스 위에서 녹지만, 구리 하스 내부의 냉각수 유입으로 구리 표면 자체는 용융되지 않아 들러붙지 않습니다. (구리는 열전도도가 매우 높아 용융면을 냉각시키기 때문 입니다. 구리 하스는 냉각되어 있어, 용융 재료와 반응하거나 혼합되지 않아 초순도 합금이나 단결정 성장 시 재료 오염을 최소화 합니다.)

- The hearth plate (anode) is copper and has an o-ring vacuum seal.

- Cavity dimensions: 2.0” (51mm) diameter

- Custom cavities in the bottom hearth plate are provided at no charge

- An optional rotating hearth is available (1- 60RPM)

한글 번역 =>

- 하스 플레이트(양극)는 구리로 제작되었으며, O-링 진공 실(seal)을 가짐.

- 캐비티 크기: 구리 하스 플레이트 표면에 가공된 오목한 홈으로, 시료가 머무는 장소. 직경 2.0인치(51 mm)

- 하부 하스 플레이트에는 맞춤형 캐비티를 무료로 제공함.

- 옵션으로 회전식 하스(1~60 RPM)가 제공됨 : 아크는 국소적으로 매우 강한 열원을 만들어 “핫스팟(hot spot)”이 생기기 쉽습니다. 하스를 천천히 회전시키면 이 핫스팟이 고정되지 않고 시료 전체를 고르게 가열하게 됩니다. → 결과적으로 균일한 용융, 균질한 합금화, 결정 성장 시 대칭적인 열구배를 실현합니다.

하스 포켓 =캐비티 : 하스 플레이트 내부에 파여 있는 홈에 시료를 넣어 용융 합니다. 버튼, 볼, 덩어리 모양의 하스포켓을 가진 하스 플레이트를 구매 가능 합니다.

4. Inert gas system :

- This furnace system was designed to operate in argon.

- A pump-out followed by a gas backfill provides a fast way to remove all oxygen from the chamber.

- The standard positive pressure for operation is .14 kg/cm sq (2PSIG).

- A relief valve and a 30/30 compound gauge (30 PSIG x 30 in. Hg) are located on the chamber.

한글 번역 =>

- 이 퍼니스 시스템은 아르곤 분위기에서 작동하도록 설계됨.

- 펌핑 후 가스 백필(backfill)을 통해 챔버 내의 모든 산소를 빠르게 제거할 수 있음.

- 표준 작동 양압은 0.14 kg/cm² (2 PSIG)임.

- 챔버에는 릴리프 밸브와 30/30 컴파운드 게이지(30 PSIG × 30 in. Hg)가 장착되어 있음.

‘백필(Backfill)’은 고온의 진공 상태에서 작업한 후, 퍼니스 내부를 다시 상압(대기압)으로 되돌리기 위해 불활성 기체를 채워 넣는 공정.

- 백필(backfill) 작업은 1회가 아니라 여러 차례 수행하는 것이 정상

- 진공 ↔ Backfill 반복(Purge cycle)로 O₂/H₂O/N₂ 완전 제거

- 고순도 Ar 분위기 확보를 위해 필수 절차

- 반응성 금속 용해 및 suction casting 품질에 결정적 요소

5. Vacuum System :

- A 4CFM (113-LPM) evacuation pump is offered standard with a manual vacuum valve.

- A back-to-atmosphere valve and vibration isolators are provided.

- A vacuum level in the 10-2 Torr (Mbar) range can easily be attained.

한글 번역 =>

- 분당 4 CFM(113 LPM) 용량의 배기 펌프가 기본 제공되며, 수동식 진공 밸브가 포함됨.

- 대기 복귀 밸브와 진동 절연 장치가 제공됨.

- 10⁻² Torr(Mbar) 범위의 진공도를 손쉽게 달성할 수 있음.

6. Power Supply :

- 300 Amp Power Supply @ 60% DS, 15 Kva, 230/380/460/575V, 3ph, 50-60Hz standard.

- Foot control provided for modulating power.

- Power cables, water-cooled.

한글 번역 =>

- 300A 전원 공급 장치 @ 60% 듀티사이클, 15 kVA, 230/380/460/575V, 3상, 50–60Hz 표준 사양

- 전력 조절을 위한 풋 컨트롤 제공

- 수냉식 전원 케이블

7. Water Cooling System :

- Supplies cooling water to the various parts of the furnace including the top and bottom flanges, power cables, and stinger rod.

- Water inlet and outlet manifold provided with flow indicator.

한글 번역 =>

- 퍼니스의 상·하부 플랜지, 전원 케이블, 하스플레이트 스팅거 로드 등 다양한 부위에 냉각수를 공급함.

- 유량 표시기가 장착된 냉각수 입·출구 매니폴드가 제공됨.

8. Performance :

- Maximum attainable temperature is above 3500도씨

- Operating pressure: 2PSI (.14kg/cm2) and 10-2 Torr (Mbar) vacuum.

- Outer shell temperature: less than 50oC.

한글 번역 =>

- 최대 달성 가능한 온도: 3500 °C 이상

- 작동 압력: 2 PSI (0.14 kg/cm²) 및 10⁻² Torr (Mbar) 진공

- 외부 쉘 온도: 50 °C 이하

9. Testing :

All equipment is fully tested prior to shipment. The customer is invited to inspect the equipment, witness pre-delivery inspection testing and receive training.

시험 : 모든 장비는 출하 전에 철저히 테스트됨. 고객은 장비 점검에 참여하고, 출하 전 검사 시험을 참관하며, 교육을 받을 수 있음.

10. Documentation:

Two sets of Installation and Operating Instructions, component manuals and assembly drawings are included with the equipment – one hard copy, one copy on CD.

문서 : 장비에는 설치 및 운전 지침서 2부, 구성품 매뉴얼 및 조립 도면이 포함됨 – 1부는 인쇄본, 1부는 CD로 제공됨.

11. Options & Accessories :

- Load Lock

- Rotating Hearth

- High Vacuum

- Tri-Arc (three stingers) (Model TA-200)

- Oxygen Monitor

한글 번역 =>

- 로드 락 (Load Lock) – 주 챔버(메인 용해 공간)의 진공·가스 분위기를 망치지 않고,추가 시료를 넣을 수 있게 해주는 작은 미니 챔버입니다.

- 회전식 하스 (Rotating Hearth)

- 고진공 (High Vacuum)

- 트라이-아크(3개의 스팅거) (모델 TA-200)

- 산소 모니터 (Oxygen Monitor)

12. Utilities ;

- Electricity: 15 Kva, 208-240/380-460V/575V/ 3 ph / 50-60 Hz.

- Water: 7.5 LPM flow (2GPM), inlet temperature 68F (20oC) at 40PSI (3.5kg/cm2)

- Gas: 10 LPM Argon at 40PSI (3.5 kg/cm2)

한글 번역 =>

- 전기: 15 kVA, 208–240/380–460V/575V, 3상, 50–60 Hz

- 냉각수: 유량 7.5 LPM (2 GPM), 입구 온도 68 °F (20 °C), 압력 40 PSI (3.5 kg/cm²)

- 가스: 아르곤 10 LPM, 압력 40 PSI (3.5 kg/cm²)

한미산업

1999년 개업 이후, 지난 30여년간

- Tribology(마찰/마모/윤활/CMP 연마), 스크래치, 고온 경도계, 베어링 시험기 : 미유럽 일본의 유명 제조공급사인 BRUKER, PHOENIX Tribology, TABER, SHINTO Heidon, INNOWEP, AMTEC, TRICO사.

- 열분석기(DSC,TGA,STA,TMA), 고온진공로 : 스위스 KEP 그룹의 SETARAM SETSAFE, 미국 MRF사, 일본 ENEOS MATERIALS사의 수지 열경화 시험기 등

최첨단 장비들을 국내에 소개 및 판매 기술 지원하여 왔으며, 또한 이기술을 바탕으로 일부 품목 제조를 통하여 국산화에도 노력하여 왔습니다. 앞으로도 더욱 노력하여 국내 기술 발전에 이바지 하도록 하겠습니다.

상호: 한미산업

대표: 최동하

사업자등록번호: 219-02-82992

Address

서울특별시 송파구 송파대로 167, 문정역 테라타워 A동 6층 619호. (문정동 651) 우편번호 05855

찾아오시는 길

서울 지하철 8호선 문정역 3번 출구에서 도보 약 300m 거리에 위치해 있으며, 지하 보행 통로로도 연결되어 있어 우천 시에도 편리하게 방문하실 수 있습니다.

Tel. 02-3411-0173

Fax. 02-3411-0178

choi.dongha77@gmail.com

견적문의

한미산업. All rights reserved.