폴리머 수지 플라스틱 DSC TGA 측정보고서 | 세타람 열분석기 모델 소개

폴리머 수지 플라스틱 소재의 열적 특성을 분석한 DSC TGA STA 보고서와 해당 모델 소개 사이트 입니다. 스위스 세타람 제품 입니다.

폴리머 플라스틱 수지 소재의 열분석이 무엇을 보여 주는가 ?

폴리머 수지 플라스틱은 온도와 압력 등 환경 조건에 따라 성질이 크게 변하는 소재로,

제품의 성능 내구성 안전성을 확보하기 위해서는 이러한 변화를 정확히 이해하는 것이 중요 합니다.

이 페이지에 소개된 실험들은 DSC(시차주사열량분석), TGA(열중량분석), 고압 열량 분석 등의 열분석 기법을 이용하여

다양한 폴리머와 고무 소재의 유리전이, 용융·결정화, 열안정성, 조성, 산화 거동을 실제 측정한 사례들입니다.

이를 통해 연구 개발 단계뿐 아니라 품질 관리, 공정 조건 설정, 소재 비교 평가에 필요한

신뢰성 있는 열적 특성 데이터를 어떻게 얻을 수 있는지를 한눈에 확인할 수 있습니다.

왜 열분석기가 필요한가 ?

폴리머 수지 플라스틱 은 같은 소재라도 온도 조건에 따라 성질이 크게 달라질 수 있기 때문입니다.

열분석기는 소재가 언제 부드러워지고(Tg), 언제 녹거나 분해되며, 얼마나 안정적인지를 실제 온도 조건에서 직접 확인할 수 있게 해줍니다.

이를 통해 제품 불량 예방, 공정 조건 설정, 소재 선택의 근거를 명확한 데이터로 확보할 수 있습니다.

열경화성 수지의 DSC TGA 열분석 측정 데이터

에폭시 수지, 페놀 수지, 폴리에스터 수지 등 각종 열경화성 수지(resin) 는

DSC와 TGA를 통해 경화 반응, 유리전이온도(Tg), 열안정성 및 분해 거동을 정밀하게 평가할 수 있습니다.

본 페이지의 아래 열분석 측정 사례는

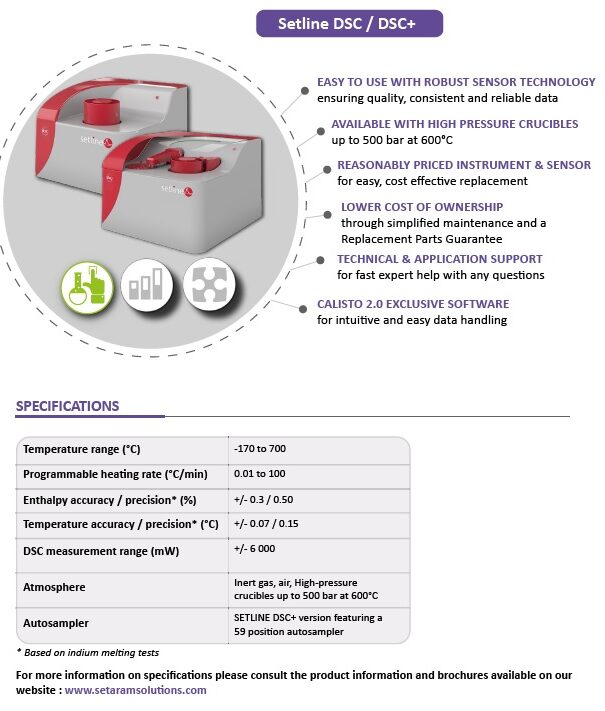

SETARAM의 일반 버전 모델 SETLINE DSC, 모델 SETLINE TGA 및

상위버전 초미세 DSC인 모델 CALVET 시리즈 열량 분석 장비를 기반으로한

실제 실험 보고서와 데이터 입니다.

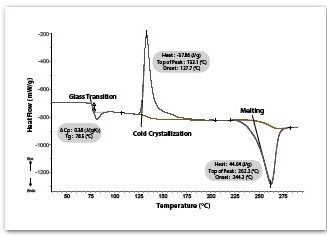

DSC를 이용한 PET(Polyethylene Terephthalate)의 결정화도(Crystallinity) 측정 :

DSC(Differential Scanning Calorimetry, 시차 주사 열량계)로 측정하는 방법은 고분자의 열적 특성을 이용한 가장 보편적인 방법 입니다.

모델 SETLINE DSC 사용

서론 (INTRODUCTION)

폴리에틸렌 테레프탈레이트(PET)는 일상생활에서 널리 사용되는 폴리에스터입니다(예: 생수병, 섬유, 신용카드 등). 결정화도는 폴리머의 특성(예: 강인성, 투명도, 안정성)과 직접적인 관련이 있기 때문에 매우 중요한 특성입니다. 이는 폴리머 내의 결정질(crystalline) 영역과 비정질(amorphous) 영역의 비율로 정의됩니다. DSC는 반결정성 폴리머의 결정화도를 결정하는 주요 분석 기술 중 하나입니다.

실험 (EXPERIMENT)

시료: 폴리에틸렌 테레프탈레이트(PET) 펠릿

실험 조건:

분위기: 질소, 대기압

시료 질량: 약 25 mg을 100 µl 알루미늄 크루시블(도가니)에 담음

실험 절차: 온도는 35°C에서 300°C까지 10°C/min의 속도로 프로그래밍됨

결과 및 결론 (RESULTS AND CONCLUSION)

PET의 DSC 가열 곡선은 세 가지 주요 이벤트를 나타냅니다:

유리 전이(Glass transition): PET의 초기 비정질 상의 특징을 나타냄

발열(Exotherm): 비정질 상의 결정화에 해당하며, *냉결정화(Cold crystallization)*라고도 함

흡열(Endotherm): 초기 결정질 상의 용융 및 냉결정화로 인해 형성된 결정의 용융에 해당함

결정화도 계산 공식 (아래 공식 참조 하세요)

이 실험 사례의 결정화도 결과: 4.8%

이 실험 결과에서 결정화도가 4.8%로 낮게 나온 것은 해당 PET 펠릿이 급랭 과정을 거쳐 대부분 비정질 상태임을 시사 합니다.

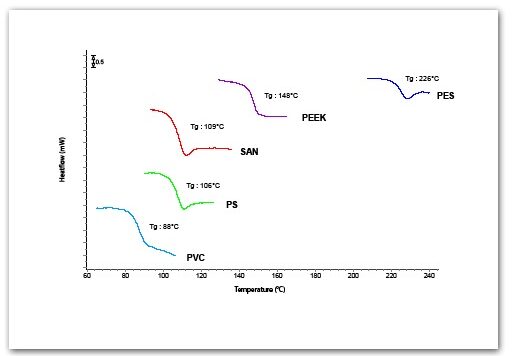

DSC를 이용한 다양한 폴리머의 유리전이 특성 분석 :

모델 SETLINE DSC 사용

서론

- 유리전이(glass transition)는 비정질 또는 반결정성 고분자가 *유리상(glassy state)*과 고무상(rubbery state) 사이를 오가는 가역적인 전이 현상입니다.

- 이 전이는 점도, 열팽창률, 비열과 같은 고분자의 물리적 특성 변화로 특징지어집니다. 따라서 유리전이는 특정 고분자의 최종 적용 분야를 결정하는 데 매우 중요한 특성입니다.

- 유리전이온도(Tg)는 DSC(시차주사열량계)를 이용하여 쉽게 측정할 수 있으며, ISO 11357-2 표준은 고분자의 Tg 측정 실험 방법을 규정하고 있습니다.

실험

시료(Samples)

- PolyVinyl Chloride (PVC)

- PolyStyrene (PS)

- Poly Styrene/Acrylonitrile (SAN)

- PolyEtherEtherKetone (PEEK)

- PolyEther Sulfone (PES)

실험 조건

- 분위기 가스: 질소(N₂), 대기압

- 시료 질량: 약 25 mg

- 시료 용기: 100 μl 밀봉 알루미늄 크루서블

실험 절차

- 실온에서 300 °C까지 10 °C/min의 승온 속도로 온도 프로그램 설정

결과 및 결론

- 유리전이온도(Tg)에서는 *DSC 신호의 이동*이 관찰되며, 이는 Tg에서 고분자의 *비열 변화(ΔCp)*에 기인합니다.

- 이 신호 이동의 크기는 비열 변화량(Cp)에 비례하며, 전이 온도와 이동의 형태는 고분자의 종류에 따라 달라집니다.

- Tg 이후에 자주 관찰되는 피크는 고분자의 구조적 이완(structural relaxation)과 관련이 있으며, 이는 고분자의 열 이력(thermal history)에 영향을 받습니다.

- Polyetheretherketone(PEEK)에서 관찰되는 큰 발열 피크는 *비정질 영역의 재결정화(recrystallization)*와 연관되어 있습니다.

- 본 실험 결과에서 *PES는 가장 높은 Tg(226 °C)*를 나타냈으며, *PVC는 가장 낮은 Tg(88 °C)*를 보였습니다.

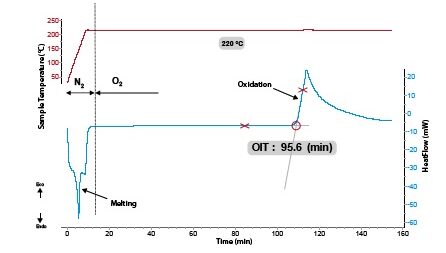

DSC를 이용한 폴리에틸렌의 산화 유도 시간(Oxidation Induction Time, OIT) 측정 :

산화 개시 시간 측정,

모델 SETLINE DSC 사용

서론

산화 유도 시간(OIT, Oxidation Induction Time)은 일정한 온도에서 산소 분위기 하에서 시료의 산화가 시작되기까지 걸리는 시간으로 정의됩니다.

폴리머에 적용할 경우, OIT 측정은 재료의 산화 안정성(oxidative stability) 을 평가하는 데 매우 유용한 분석 방법입니다.

예를 들어, 염소 처리된 물에 장기간 노출되는 수도관용 폴리머의 열화(aging) 거동은 OIT 분석을 통해 예측할 수 있습니다.

OIT 측정 방법은 ISO 11357-6 규격에 정의되어 있습니다.

실험 조건

시료

폴리에틸렌(Polyethylene, PE) 조각

실험 조건

분위기: 산소(O₂) 20 ml/min, 대기압

시료 질량: 15 mg

도가니: 30 μl 알루미늄 도가니

실험 절차

질소(N₂) 분위기에서 실온 → 220 °C까지 50 °C/min으로 승온

220 °C에서 산소(O₂) 분위기로 전환 후, 산화 종료 시점까지 등온 유지

결과 및 결론

가열 과정 중 폴리에틸렌의 용융(melting) 현상이 먼저 관찰됩니다.

이후 등온 단계에 도달하면, 분위기가 질소에서 산소로 전환되며 일정 시간이 경과한 후 발열 반응(exothermic event) 이 발생하는데, 이는 폴리에틸렌 산화가 시작되었음을 의미합니다.

산소 도입 시점부터 산화 반응이 시작되는 시점(발열 반응의 ONSET(시작점))까지의 시간이 산화 유도 시간(OIT) 이며, 발열 반응 곡선의 접선(tangent)을 외삽하여 기준선과 만나는 지점이 ONSET 입니다.

본 실험 조건에서 측정된 OIT 값은 95.6분입니다.

TGA – DSC + FTIR을 복합분석기를 이용한 폴리옥시메틸렌(POM) – 가스 분석

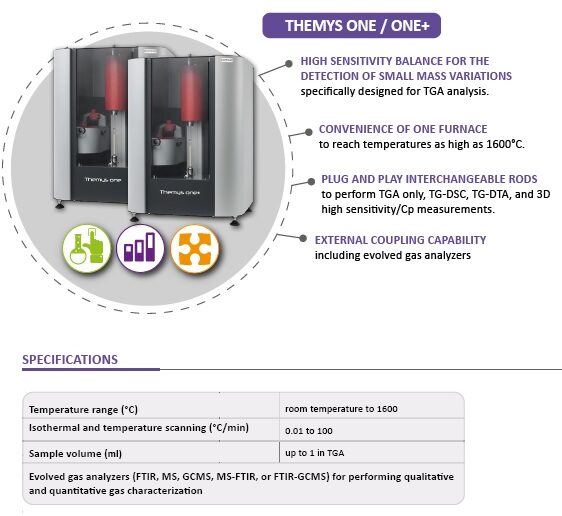

열분석기 모델 TGA 상위버전, THEMYS ONE + FTIR 가스분석기 복합 사용

서론

모델 THEMYS ONE에 있어서 STA(=TGA+DSC) 측정의 주목할 만한 특징 중 하나는, 시료에서 방출되는 가스를 FTIR 분광기와 직접 연결하여 분석할 수 있다는 점입니다.

이를 통해 열분해 과정 중 발생하는 기체 성분을 실시간으로 식별하고, 각 기체의 방출 강도를 정량적으로 모니터링할 수 있습니다.

실험 조건

본 실험은 다음과 같은 조건으로 수행되었습니다.

시료: 폴리옥시메틸렌 (Polyoxymethylene, POM)

도가니: 백금 (Platinum)

시료 질량: 41.37 mg

분위기: 아르곤(Argon) 60 ml/min

실험 절차: 상온에서 → 600 °C까지, 10 °C/min의 승온 속도로 온도를 프로그램하여 가열

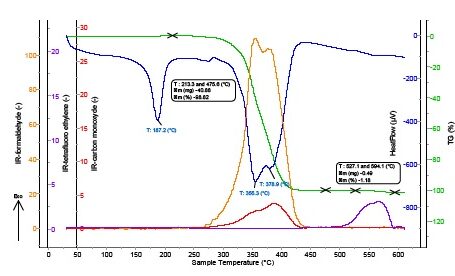

결과 및 결론

열유량(Heat Flow) 곡선에서는 두 개의 흡열 반응(endothermic effect) 이 관찰됩니다.

저온 영역에서 최대 187.2 °C에서 나타나는 첫 번째 피크는 질량 감소 신호와 연관되지 않으므로 용융(melting) 에 해당하는 현상으로 해석됩니다.

반면, 고온 영역에서 355.3 °C 및 378.9 °C에서 나타나는 두 개의 피크는 폴리옥시메틸렌의 열분해에 해당하며, **총 질량 감소의 98.82%**와 직접적으로 연관됩니다.

마지막으로 관찰되는 1.18%의 추가 질량 감소는 2차 분해 반응에 기인한 것으로 판단됩니다.

FTIR 스펙트럼 분석을 통해,

일산화탄소 (2000–2200 cm⁻¹),

포름알데히드 (2600–3100 cm⁻¹),

테트라플루오로에틸렌 (1100–1400 cm⁻¹)

에 해당하는 특정 흡수 밴드의 강도 변화를 확인할 수 있었으며, 이들은 POM의 열분해 생성물로 식별됩니다.

특히 테트라플루오로에틸렌의 방출은 고분자 주사슬의 분해보다는, 첨가제 또는 제조 공정 잔류물의 존재와 관련된 현상일 가능성이 높습니다.

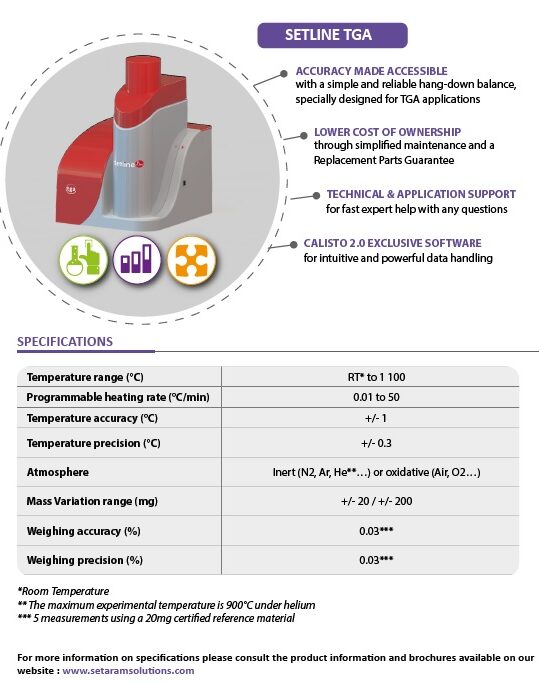

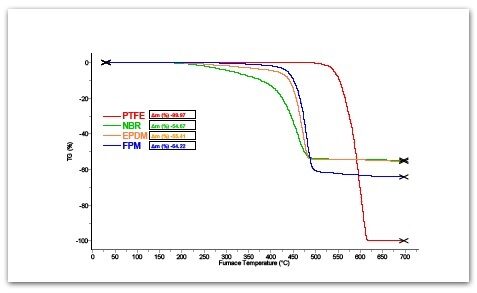

TGA를 이용한 O-링 재료의 열적 안정성 분석

열분석기 TGA 전용기, 모델 SETLINE TGA 사용

서론

다양한 폴리머는 씰(seal), 접착제, 유연 부품 등으로 활용될 수 있습니다. 이 중 열적 안정성(thermal stability) 은 가스켓 및 O-링을 제조하기 위한 적합한 폴리머를 선정하는 데 있어 핵심적인 물성 지표 입니다.

본 연구에서는 네 가지 O-링 소재의 내열 특성을 비교 평가 하였습니다.

대상 소재는 NBR(니트릴 부타디엔 고무), EPDM(에틸렌 프로필렌 디엔 고무), PTFE(폴리테트라플루오로에틸렌), FPM(불소고무) 입니다.

실험 조건

본 실험은 TGA 전용기 모델 SETLINE TGA를 사용하여 수행 되었습니다.

각 소재에 대해 30 mg ± 2 mg의 시료를 정밀 계량한 후, 알루미나 도가니에 장착 하였습니다.

다음과 같은 온도 프로그램을 적용 하였습니다.

- 가열 조건: 30 °C → 700 °C, 10 K/min

- 분위기: 질소(N₂) 30 ml/min

부력 효과(buoyancy effect)의 영향을 보정하기 위해, 빈 알루미나 도가니를 사용한 블랭크(blank) 실험을 동일한 조건에서 수행하였으며, 이 결과를 시료 측정 데이터에서 차감하였습니다.

※ TGA에서 블랭크 보정은 일반적으로 권장되는 절차이며, 본 실험에서 해당 보정이 최종 질량 손실 결과에 미치는 영향은 0.005% 이하로 매우 미미합니다.

결과 및 결론

NBR과 EPDM은 약 210 °C 부근에서 분해가 시작되었으며,

700 °C에서의 최종 질량 손실은 각각 *54.67%*와 *55.41%*로 나타났습니다.

FPM의 경우, NBR 및 EPDM보다 우수한 열적 안정성을 보였으며, 분해 시작 온도는 약 270 °C로 관찰되었습니다.

PTFE는 네 가지 소재 중 가장 높은 열적 안정성을 나타내어, 약 480 °C에서 분해가 시작되었습니다.

다만, 분해 속도는 다른 엘라스토머보다 상대적으로 크며, 가열 종료 시점에서 *총 질량 손실은 99.97%*에 도달하였습니다.

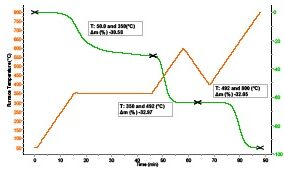

TGA를 이용한 공압 타이어 고무의 조성 분석

열분석기 TGA 전용기, 모델 SETLINE TGA 사용

| 온도 구간 | 분위기 | 분해 성분 | 함량 |

|---|---|---|---|

| 50°C ~ 350°C | 질소 | 가소제, 오일, 왁스 | 30.58% |

| 350°C ~ 600°C | 질소 | 엘라스토머 | 32.97% |

| 400°C ~ 800°C | 공기 | 카본블랙 | 32.05% |

실험 개요

열중량분석기(TGA)는 폴리머, 고무, 엘라스토머(elastomer) 및 관련 소재에서 가소제/오일, 폴리머 함량, 카본블랙 충전제, 백색 충전제, 잔존물의 함량을 분석하는 데 널리 사용됩니다.

TGA는 설정된 온도 및 분위기 조건에서 시편의 질량 감소 거동을 측정함으로써, 엘라스토머의 조성 성분과 열적 안정성을 동시에 평가할 수 있습니다.

실험 조건

모델 SETLINE TGA를 사용하여 타이어에서 채취한 고무 시료의 유기물(오일, 폴리머), 카본블랙, 회분(무기 충전제) 함량을 분석하였습니다.

시험은 먼저 질소 분위기에서 유기 성분을 분해한 후, 산소(공기) 분위기에서 카본블랙을 연소시키는 방식으로 수행되었습니다.

실험 절차

- 타이어 고무 시료 약 15 mg을 알루미나 도가니에 장입

- 질소 분위기, 유량 30 ml/min

- 50°C → 350°C, 승온 속도 20°C/min

- 350°C에서 30분 유지

- 350°C → 600°C, 승온 속도 20°C/min

- 400°C까지 냉각, 냉각 속도 20°C/min

- 분위기를 **공기(Air, 30 ml/min)**로 전환

- 400°C → 800°C, 승온 속도 20°C/min

결과 및 결론

본 타이어 고무 시료에서는 총 3단계의 질량 감소 구간이 관찰되었으며,

각 구간은 고무 조성 성분의 분해에 해당합니다.

실험 종료 후 잔존 질량은 시료 내 회분(무기 충전제) 함량을 의미하며,

본 시료의 회분 함량은 4.4%로 확인되었습니다.

SETLINE TGA는 폴리머 및 고무 소재의 열분해 거동 분석과

*조성 분석(Compositional Analysis)*에 매우 적합한 분석 장비임을 확인할 수 있습니다.

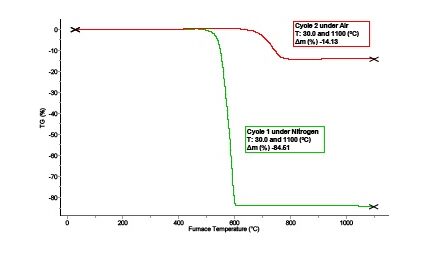

TGA를 이용한 강화 폴리머의 흑연 함량 분석

열분석기 TGA 전용기, 모델 SETLINE TGA 사용

실험 개요

흑연(Graphite) 또는 탄소섬유(Carbon Fiber)로 강화된 폴리머는 강도, 두께 안정성, 열팽창 특성 등 복합소재의 물리적 성질을 크게 향상시킵니다.

이러한 이유로 항공우주, 운송, 스포츠, 화학 산업 등 다양한 분야에서 사용됩니다.

열중량분석기(TGA, Thermogravimetric Analysis)는 강화 폴리머 복합재 내 흑연 또는 탄소섬유 함량을 확인하기 위한 품질 관리(QC) 및 품질 보증(QA) 분석 도구입니다.

충전제 함량은 복합재의 기계적·물리적 특성에 직접적인 영향을 미치는 핵심 요소입니다.

본 실험에서는 모델 SETLINE TGA를 이용하여 *흑연으로 강화된 PTFE(폴리테트라플루오로에틸렌)*의 조성 분석 결과를 제시합니다.

실험 방법

본 분석은 시료에 대해 두 번의 가열 사이클을 적용하여 수행되었습니다.

1차 가열 사이클 – 폴리머 매트릭스 열분해

가열 범위: 30°C → 1100°C

승온 속도: 10°C/min

분위기: 질소(N₂), 30 ml/min

목적: PTFE 폴리머 매트릭스의 열분해(파이롤리시스)

2차 가열 사이클 – 흑연 연소

가열 범위: 30°C → 1100°C

승온 속도: 10°C/min

분위기: 공기(Air), 30 ml/min

목적: 흑연(탄소 충전제)의 연소

결과 및 결론

질소 분위기에서 수행된 1차 가열 사이클 동안,

PTFE의 열분해로 인해 84.51%의 질량 감소가 관찰되었습니다.

공기 분위기에서 수행된 2차 가열 사이클에서는

시료 내 탄소 성분의 연소로 인해 14.13%의 질량 감소가 발생하였습니다.

PTFE는 열분해 시 초기 질량의 거의 100%에 가까운 질량 손실을 보이며

(자세한 내용은 EN ISO 11320 참고),

따라서 2차 가열 사이클에서 관찰된 질량 감소는 복합재 내 흑연 함량과 동일하다고 판단할 수 있습니다.

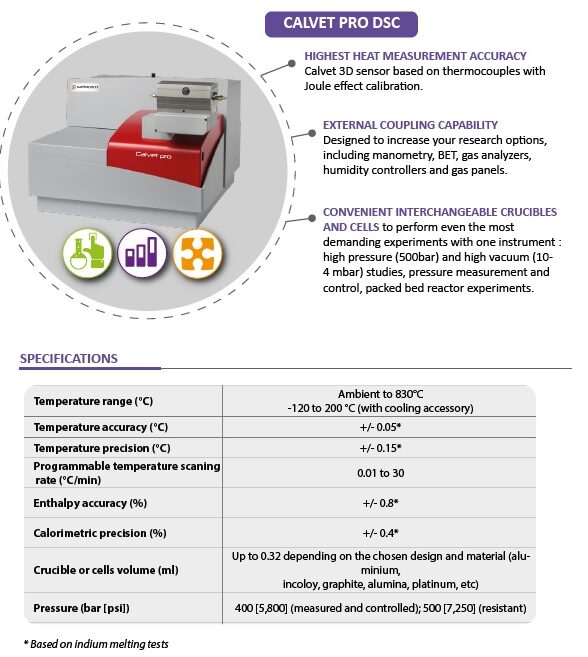

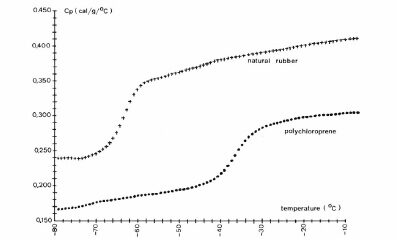

모델 CALVET PRO-3D DSC를 이용한-엘라스토머 탄성소재의 비열 측정

열분석기 DSC 상위버전, 모델 CALVET PRO DSC 사용

| 시료 | Tg 이전 | Tg 이후 |

|---|---|---|

| 천연고무 (Natural Rubber) | 0.240 | 0.360 |

| 폴리클로로프렌 (Polychloroprene) | 0.190 | 0.300 |

실험 개요

엘라스토머(Elastomer), 탄성소재는 유리전이온도(Tg) 부근에서 비열(Heat Capacity, Cp)이 크게 변화하는 특성을 보입니다.

유리전이 전· 후의 비열 값을 아는 것은 엘라스토머 소재의 사용 조건 설정 및 실제 응용에 매우 유용합니다.

DSC(시차주사열량분석, Differential Scanning Calorimetry) 방법에서

비열(Cp)은 시료를 가열할 때 발생하는 열유속(열출력)에 비례합니다.

정확한 비열 측정을 위해 *두 번의 측정*이 필요합니다.

1차 측정: 시료와 기준(reference)셀을 빈 셀(empty cell)로 측정

2차 측정: 동일한 셀로 시료셀에 시료를 장입하여 측정

두 측정 곡선의 차이를 통해 시료의 비열(Cp)을 산출합니다.

실험 조건

시료:

천연고무(Natural Rubber): 156.7 mg

폴리클로로프렌(Polychloroprene): 230.8 mg

도가니(Crucible): 알루미늄

가열 모드: 스캐닝 방식, 5°C/min

서브앰비언트(Sub-ambient) 냉각 액세서리 사용 : 영하 80도씨에서부터 실험 시작

결과 및 결론

유리전이 전·후의 평균 비열 값은 다음과 같습니다. (단위: cal ·g⁻¹· °C⁻¹).

유리전이에 따른 비열 변화량(ΔCp)은

- 천연고무: 0.12 cal· g⁻¹· °C⁻¹

- 폴리클로로프렌: 0.11 cal· g⁻¹ · °C⁻¹

으로 확인되었습니다.

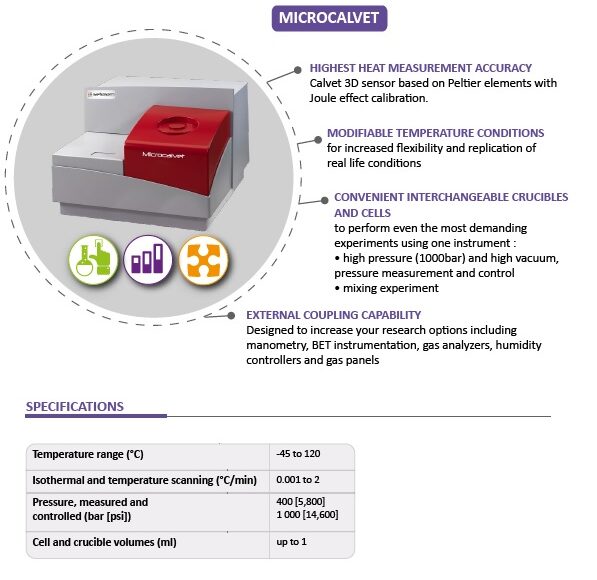

모델 MICROCALVET – 3D DSC를 이용한 – 폴리머의 고압 특성 분석

열분석기 DSC 상위버전, 고압환경 분석용, 모델 MICROCALVET 사용

실험 개요

엘라스토머(Elastomer)는 유리전이온도(Tg) 이하로 냉각되면 탄성을 잃고 취성(brittle) 상태로 변합니다.

실링(sealing) 용도로 사용되는 엘라스토머 O-ring의 경우, Tg는 곧 사용 가능한 최저 온도 한계를 의미합니다.

고압 시스템에서 사용될 때는, 압력 증가로 인해 Tg가 더 높은 온도로 이동할 수 있어, 실제 사용 환경에서 문제가 발생할 수 있습니다.

MICROCALVET은 고압 실험이 가능한 열량계로, 완전한 등압(isobaric) 조건에서 온도 스캔 실험을 수행할 수 있어 *압력에 따른 Tg 변화(Tg–Pressure dependence)*를 분석하는 데 매우 적합 합니다.

실험 조건

시료: 엘라스토머 O-ring

온도 범위: –40°C ~ 20°C

승온 속도: 1 K/min

분위기 및 압력: 질소(N₂) 1 bar, 100 bar, 400 bar

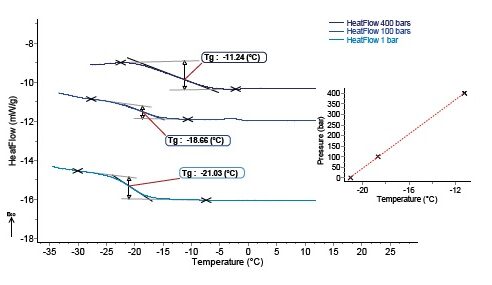

결과 및 결론

엘라스토머 탄성소재의 DSC 열유속(heat flow,열량) 신호 변화를 기반으로, 각각의 압력 조건에서의 *유리전이온도(Tg)*를 정확히 판정할 수 있었습니다.

실험 결과,

압력이 증가함에 따라 Tg가 상승하는 경향이 관찰되었으며,

1 bar에서 400 bar까지 약 10°C의 Tg 이동이 확인되었습니다.

초기 분석 단계에서,

Tg의 압력 의존성은 시험된 압력 범위 내에서

*선형 방정식(linear equation)*으로 잘 설명되었으며,

결정계수 R² = 1의 매우 우수한 상관성을 보였습니다.

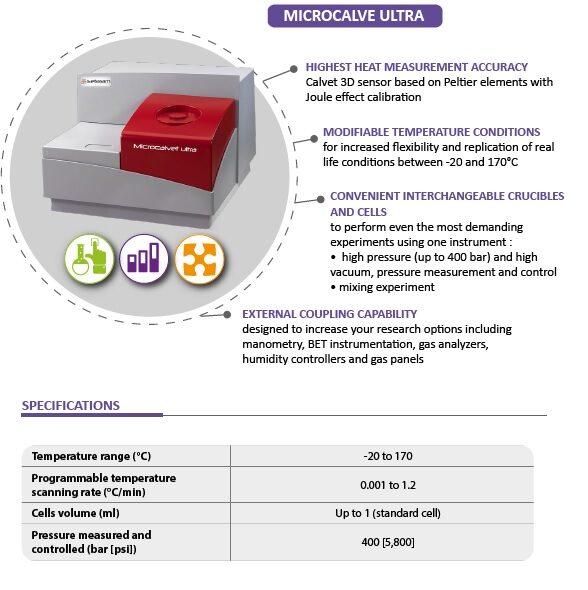

모델 MICROCALVET ULTRA – 3D DSC를 이용한 – 소수성 개질된 N-이소프로필아크릴아마이드 공중합체 용액의 전이 거동

열분석기 DSC 상위버전, 초정밀 분석용, 모델 MICROCALVET ULTRA 사용

실험에 대한 간략한 설명

소수성 성분이 도입된 N-이소프로필아크릴아마이드(N-isopropylacrylamide, NIPAm) 공중합체 용액은

온도에 반응하는 스마트 고분자 용액으로, 체온에서 성질이 변해 약물 전달 시스템, 의료용 젤· 패치, 콘택트렌즈 및 바이오 소재에 활용됩니다. 또한 피부 온도에 반응하는 화장품 원료나 기능성 코팅·필름 등 다양한 제품에 사용됩니다. 차가울 때는 물속에서 잘 퍼져 있다가 체온 정도로 따뜻해지면 고분자들이 서로 뭉치면서 용액의 성질이 달라집니다.

이 소재는 온도가 변함에 따라 상태가 달라지는 전이 현상을 보입니다.

이 전이는 용액 속 폴리머 사슬이 서로 뭉치거나 분리되는 거동과 관련되어 있으며, 용액의 물성 변화와 사용 특성을 이해하는 데 중요한 정보입니다.

이러한 전이 거동은, 열분석을 통해 전이가 일어나는 온도와 특성을 쉽고 정확하게 확인할 수 있습니다.

실험 개요

이소프로필아크릴아마이드 Poly(N-isopropylacrylamide)(PNIPAAm) 수용액은 약 32~34°C 부근에서 뚜렷한 전이 현상을 보이며, 이는 사람의 체온과 거의 일치합니다.

이러한 특성 때문에 PNIPAAm은 온도 민감형 유전자 전달용 비바이러스 벡터와 같은 응용 분야에 활용되고 있습니다.

온도가 증가하면,

용액 속 공중합체 사슬은 *늘어진 형태(coil)에서 뭉친 형태(globule)*로 전이되지만,

미셀(micelle)의 소수성 코어 자체는 영향을 받지 않습니다.

저자는

“PNI9.68VL1 용액의 경우, 일반적인 DSC로는 신호 대비 잡음비가 충분하지 않아 정확한 열량 데이터를 얻기 어렵다”고 설명하고 있으며,

본 연구에서는 *μDSC(마이크로 DSC)*를 사용하여 이 미세한 전이 현상을 높은 감도로 추적하였습니다.

실험 조건

다음 용액들이 분석되었습니다.

(a) PNI9.68VL1 : 52.0 mg/ml

(b) PNI9.68VL1 : 231 mg/ml

(c) PNIPAAm : 52.0 mg/ml

d) PNIPAAm : 288.3 mg/ml

온도 프로그램: 5°C → 50°C

승온 속도: 1 K/min

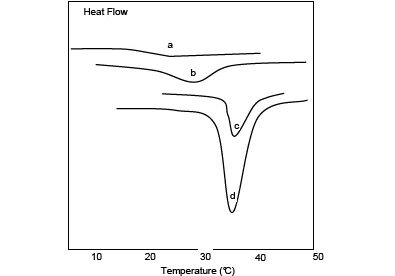

결과 및 결론

측정된 곡선에서는 흡열(endothermic) 피크가 관찰되었으며,

PNI9.68VL1과 PNIPAAm 모두에서, *전이 시작 온도(onset temperature)*가

농도가 증가할수록 소폭 감소하는 경향을 보였습니다.

해당 전이 거동에 대한 상세한 설명과 해석은 원문 논문에 제시되어 있습니다.

연관된 분석 장비 (Setaram 열분석기 라인업)

- DSC (시차주사열량계) – Setline DSC / DSC+

- MICRO DSC (모델 Calvet PRO) – 초고감도 3D 센서 기반, 최대 1,000 BAR 압력

- TGA (열중량 분석기) – Setline TGA 1,100°C

- 고온·모듈형 TGA (모델 THEMYS 시리즈) – 1150/1600/2400℃ 옵션

- STA (동시 열분석기) – Setline STA/STA+, TG+DSC

- 가스 흡착탈착 양 분석기 – Gas Pro

Setaram 상세 페이지 바로가기

- 세타람 전체 열분석기 라인업, 한미산업 사이트 보기

- DSC 일반버전 모델 세트라인 DSC, 한미산업 사이트 보기

- DSC 상위 버전 모델 칼벳 시리즈, 한미산업 사이트 보기

- DSC 상위 버전 모델 CALVET PRO, SETARAM 사이트 보기

- TGA 일반 버전 모델 세트라인 (SETLINE TGA), 한미산업 사이트 보기

- TGA의 상위 버전, 모델 템이스 (=THEMYS), 한미산업 사이트 보기

한미산업

1999년 개업 이후, 지난 30여년간

- Tribology(마찰/마모/윤활/CMP 연마), 스크래치, 고온 경도계, 베어링 시험기 : 미유럽 일본의 유명 제조공급사인 BRUKER, PHOENIX Tribology, TABER, SHINTO Heidon, INNOWEP, AMTEC, TRICO사.

- 열분석기(DSC,TGA,STA,TMA), 고온진공로 : 스위스 KEP 그룹의 SETARAM SETSAFE, 미국 MRF사, 일본 ENEOS MATERIALS사의 수지 열경화 시험기 등

최첨단 장비들을 국내에 소개 및 판매 기술 지원하여 왔으며, 또한 이기술을 바탕으로 일부 품목 제조를 통하여 국산화에도 노력하여 왔습니다. 앞으로도 더욱 노력하여 국내 기술 발전에 이바지 하도록 하겠습니다.

상호: 한미산업

대표: 최동하

사업자등록번호: 219-02-82992

Address

서울특별시 송파구 송파대로 167, 문정역 테라타워 A동 6층 619호. (문정동 651) 우편번호 05855

찾아오시는 길

서울 지하철 8호선 문정역 3번 출구에서 도보 약 300m 거리에 위치해 있으며, 지하 보행 통로로도 연결되어 있어 우천 시에도 편리하게 방문하실 수 있습니다.

Tel. 02-3411-0173

Fax. 02-3411-0178

choi.dongha77@gmail.com

견적문의

한미산업. All rights reserved.