부식 마모시험기 (Tribocorrosion Tester)

부식 마모시험 (Tribo-Corrosion) 이란 ?

- 마찰마모와 부식이 동시에 일어나는 실제 환경을 재현해 측정하는 시험법 입니다.

- 트라이보코로전 과정은 상대 운동 중인 물체 사이에서 발생하는 기계적·전기화학적 상호작용을 포함 한다.

- 트라이보코로전의 기계적 구성 요소에는 보통 슬라이딩 마모, 마찰 마모, 캐비테이션 손상, 프레팅 진동 마찰부식, 트라이보 산화, 고체 입자 침식 마모 등이 포함 됩니다.

- 이러한 기계적·전기화학적 요인이 동시에 작용하는 환경에서 사용할 새로운 소재의 연구·개발을 위해서는 트라이보코로전 메커니즘을 이해하는 것이 매우 중요하다. 이러한 연구는 재료 손실 감소, 제품 성능 향상, 신뢰성 증대 측면에서 자동차, 바이오의료, 화학, 식품 가공, 지열, 해양, 광업, 석유화학 산업에 큰 이점을 제공할 수 있습니다.

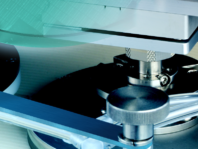

작동 원리 핵심 :

- Tribometer(마찰마모 시험기) → 시편 표면을 실제처럼 긁고 마모를 유도

- 전기화학 셀(전해질 + 3전극) → 바닷물·산성·염수 같은 부식 환경 재현

- PGSTAT(포텐쇼스타트·갈바노스타트) → 마찰 순간 표면이 얼마나 빨리 녹스는지 측정

- 온도 제어 → 실온~80°C까지 환경 모사

쉽게 요약하면은,

비 오는 날 자동차 브레이크 디스크가 닳고 동시에 녹스는 현상을 시험기로 그대로 재현해 수치로 분석하는 기술 입니다.

부식 마찰마모시험에서 3전극 시스템 인란 ?

- PGSTAT = 마찰마모 시험기 내부에 부식 시험을 위해 전기를 제어·측정하는 시스템

- 전극 3개 = PGSTAT이 제어·측정하는 센서 3개

- 부식 마모시험 장치에서 사용하는 3전극 시스템은 부식을 정밀하게 측정하기 위한 필수 구조입니다.

- 시험장치 내부에 시편과 전해액(소금물, 바닷물, 산성용액)이 구성 됩니다.

- 시편은 작동전극 자체이고 여기에 전극연결선인을 통해 전기적 접촉을 시킵니다.

- 기준전극은 시편 가까운 곳에 전해액에 따로 설치 합니다.

- 보조전극은 시편에서 적당히 떨어진 곳에 위치 합니다.

- Working Electrode(작동전극) : 실제 마찰·부식이 일어나는 시편

- Reference Electrode(기준전극) : 변하지 않는 기준 전위, 전해질 용액 안에 함께 담가두는 작은 센서 형태의 전극. 시편 가까운 전해액에 위치, Ag/AgCl 소재 전극.

- Counter Electrode(보조전극) : 전류를 흘려주고 받아주는 전극, 시편에서 적당히 떨어진 곳에 위치. Pt 백금 소재 전극

왜 3전극을 쓰는가 ?

→ 정확하고 재현성 높은 부식 측정을 가능하게 합니다.

- 2전극만 사용하면은 전위를 정확하게 기준잡아주는 기준점이 없어서 PGSTAT이 얼마나 전압을 줘야 하는지 정확한 판단을 할 수 없고 전류가 안정적으로 흐르지 않고, 부식 속도 계산이 정확하지 않습니다. 마찰순간 반응인 ECR 변화가 왜곡되어 정확한 측정이 어렵습니다.

- 3전극을 통해 기준점은 변하지 않게 유지

- 전류 흐름은 보조전극이 담당

- 반응은 시편인 작동전극에서만 발생

PGSTAT(포텐쇼스타트/갈바노스타트)의 역할

PGSTAT은 마찰마모 시험기 내부에 부식시험을 하기 위하여, 전해액과 시편에 설치하는 3전극인 보조전극/기준전극/작업전극을 제어하는 전기화학 측정 제어 장비 입니다.

부식 마모시험 장비 내부에는

*PGSTAT(포텐쇼스타트 + 갈바노스타트 통합기)*가 내장되어 있습니다.

PGSTAT이 하는 일

• 마찰 순간 금속이 얼마나 빨리 녹는지 전류·전압으로 표시

• 내 부식성 보호막이나 코팅막이 깨질 때 전류가 순간적으로 급상승

• 보호막 재형성 여부를 전위(E, 전압)으로 확인

• 부식 속도(i_corr), OCP, 전위 변화, EIS 등 전기화학 정보 실시간 분석

요약하면은,

- 금속이 마찰받으며 동시에 얼마나 부식되는지 숫자로 보여주는 두뇌 역할

- 마찰만 보면 얼마나 마모되는지

- 부식만 보면 얼마나 녹스는지

- Tribo-Corrosion Test는 마찰마모와 부식 두가지의 상호작용을 동시에 분석하는 기술입니다.

Potentiostat vs Galvanostat 차이 – 결과 해석 관점

Potentiostat (전위 제어)

- 전압을 고정하고, 그때 흐르는 전류 변화를 측정

- 표면이 얼마나 빨리 부식되는지(i_corr) 확인용

- 보호막 파괴 순간 전류 스파이크 발생

그래프 특징

- 전위(E): 일정

- 전류(i): 마찰 순간 급상승 → 부식 증가

Galvanostat (전류 제어)

- 전류를 고정하고, 그때 발생하는 전위(=전압) 변화를 측정

- 부식 산화 보호막이 얼마나 쉽게 깨지는지 파악

- 전위(E) 변화폭이 표면 안정성을 보여줌

그래프 특징

- 전류(i): 일정

- 전위(E): 마찰 순간 급락·급상승

Potentiostat : 전류 → 부식 속도 보호막 파괴 시 부식 증가(전류 변화 측정)

Galvanostat : 전위 → 표면 상태 피막 안정성·파괴 민감도(전위 변화 측정)

보호막(Protective Film) 이란 ?

코팅뿐 아니라 시험 중 자연적으로 생기는 모든 얇은 층을 포함합니다.

- 산화막(Oxide film)

- 윤활막(Lubricant film)

- EP/AW 첨가제 반응막

- DLC/TiN 같은 코팅

- Tribo-film(마찰 반응막)

OCP(Open Circuit Potential) 란 ?

흐르는 전류가 전혀 없는 상태에서

- 금속이 전해액 속에서 스스로 갖는 자연 전위(전압)

- 즉, 마찰운동 등 아무 외력의 영향 없이 금속 표면이 자연적으로 얼마나 안정한지 보여주는 기본 지표

OCP로 알 수 있는 것

- 보호막이 안정하면 OCP 일정

- 보호막이 깨지면 OCP 급락

- 표면이 활성화되면 OCP 더 떨어짐

- 마찰 후 다시 회복되면 재산화(막 재형성)

테스트 기본 순서

1. OCP 측정(60~120초) → 자연 상태 확인

2. 마찰 시작 → OCP 급락 = 보호막 파괴

3. 마찰 종료 후 회복 → 보호막 재형성 여부 확인

BRUKER사 모델 UMT TRIBOLAB

2025년 현재 세계 시장 3,000대 판매된 단일모델 입니다.

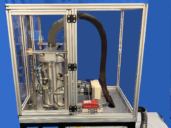

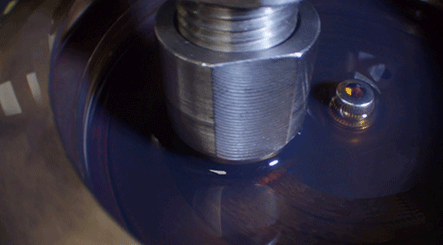

윤활 시험 챔버 내부 이미지

(부식 측정 장치는 제외 되어 있습니다.)

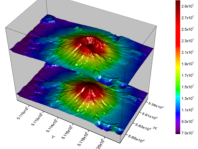

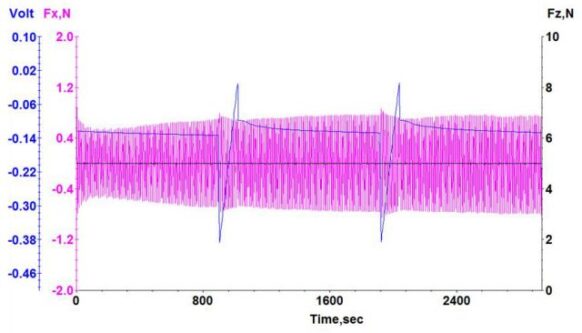

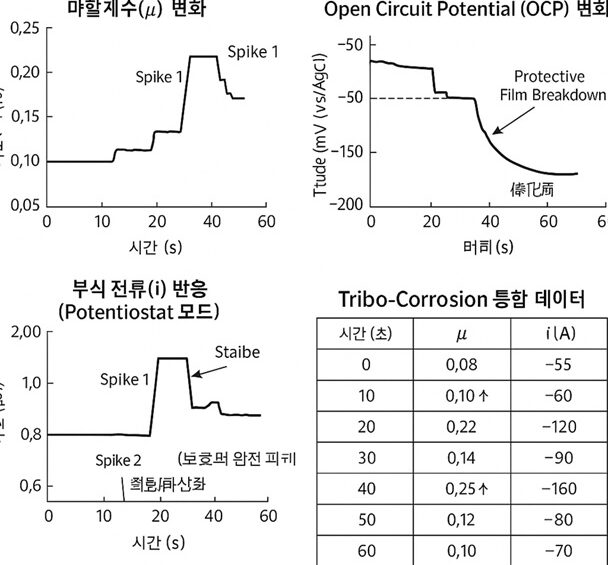

부식 마모시험의 측정 결과 – UMT TRIBOLAB의 시험 데이터

- 최근 연구에서는 염화나트륨(NaCl) 용액에서 구리를 트라이보코러전(부식-마모) 시험용 소재로 활용하여 실험을 수행했습니다.

- 시험에서는 알루미나 볼을 상대재로 사용해 마찰 접촉을 형성했습니다.

- 전기화학적 분극 시험은 표준 Ag/AgCl 기준전극과 Pt(백금) 카운터 전극을 사용하여 수행되었다.

- 마찰마모 부식 시험 중 슬라이딩 마모가 있는 조건과 없는 조건 모두에서 전기화학적 측정을 합니다.

- 전기화학적 분극시험 데이터는 시편(구리)의 표면 전위-전류 변화를 그래프로 나타낸 것을 말합니다.즉, 마찰이 가해지는 동안 금속이 전기화학적으로 어떻게 부식되는지 보여주는 그래프 입니다.

- X축 : 시편 마찰운동 시간,

- Y축 : Fz 수식하중 Fx 마찰력 Volt 부식정도

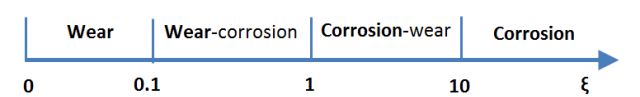

- 매개변수 ξ는 화학적 기여도를 기계물성적 기여도로 나눈 비율로 정의된다.

- 트라이보코로전 마찰마모+부식 시험 과정에서 어떤 열화 메커니즘이 우세한지는 이 ξ 값으로 구분한다.

- ξ 값은 특정 트라이보코로전 환경에서 마모와 부식 중 어떤 과정이 더 지배적인지를 판단하는 기준이 된다.

- ξ 값이 0.1보다 작으면 샘플 소재 열화에 가장 크게 기여하는 요인은 마모이다.

- ξ 이 10보다 크면 샘플 소재 열화의 지배적인 요인은 부식이다.

- 두 극단 사이의 중간 영역에서는 마모와 부식이 모두 재료 손실에 의미 있게 기여하지만, 그중 하나가 조금 더 크게 작용한다.

부식 마모시험 – 다양한 측정 데이터 종류

- 마찰계수(µ) 변화 — 보호막 파괴 순간이 스파이크로 나타남

- 개회로전위(OCP) 변화 — 보호막 붕괴가 전기화학적으로 확인됨

- 부식 전류(i) 변화 — 금속이 몇 배 더 빨리 녹는지 나타남 (Potentiostat 모드)

- 통합 데이터 테이블 — µ(마찰) + i(부식) 변화가 동시에 보임

BRUKER사의 모델 UMT TRIBLAB의 특징

- BRUKER사의 모델 UMT-TRIBOLAB은 건식 시험환경에서 금속,비금속,세라믹,코팅소재들의 마찰/마모/스크래치 /고온 로크웰 경도시험 뿐 아니라,

- 윤활유/그리스유 등 습식 시험 환경에서 윤활 특성 분석이 가능하며, 윤활유 그리스유의 윤활 특성을 시험하고 매우 쉽게 스트리벡 곡선화 하여, 측정 샘플들간에 경계~ 혼합~유체 윤활에서의 마찰 윤활 특성을 보여 줄 수 있는 유일한 시험분석기 입니다.

- 그리고, 한대의 시험기에서 1mN~2,000N까지 시험이 가능한 유일한 장비로서 , 나노~마이크로~매크로 고하중 제어 시험을 한대에서 할 수 있는 특장점이 있습니다.

- 회전식 핀온디스크/왕복형/BLOCK ON RING/SPIRAL/미끄럼 구름 마찰 시험/브레이크 시험/클러치 시험/부식 마모 시험 등 다양한 시험 장치를 쉽고 빠르게 교체 사용 가능 합니다.

모델 UMT TriboLab의 상세 사양을 확인할 수 있는 공식 링크입니다.

한미산업

1999년 개업 이후, 지난 30여년간

- Tribology(마찰/마모/윤활/CMP 연마), 스크래치, 고온 경도계, 베어링 시험기 : 미유럽 일본의 유명 제조공급사인 BRUKER, PHOENIX Tribology, TABER, SHINTO Heidon, INNOWEP, AMTEC, TRICO사.

- 열분석기(DSC,TGA,STA,TMA), 고온진공로 : 스위스 KEP 그룹의 SETARAM SETSAFE, 미국 MRF사, 일본 ENEOS MATERIALS사의 수지 열경화 시험기 등

최첨단 장비들을 국내에 소개 및 판매 기술 지원하여 왔으며, 또한 이기술을 바탕으로 일부 품목 제조를 통하여 국산화에도 노력하여 왔습니다. 앞으로도 더욱 노력하여 국내 기술 발전에 이바지 하도록 하겠습니다.

상호: 한미산업

대표: 최동하

사업자등록번호: 219-02-82992

Address

서울특별시 송파구 송파대로 167, 문정역 테라타워 A동 6층 619호. (문정동 651) 우편번호 05855

찾아오시는 길

서울 지하철 8호선 문정역 3번 출구에서 도보 약 300m 거리에 위치해 있으며, 지하 보행 통로로도 연결되어 있어 우천 시에도 편리하게 방문하실 수 있습니다.

Tel. 02-3411-0173

Fax. 02-3411-0178

choi.dongha77@gmail.com

견적문의

한미산업. All rights reserved.