ASTM D2596 ASTM D2783 | 4-Ball Extreme Pressure (EP) 시험법 및 시험기 소개

- ASTM D2596 ASTM D2783 4-Ball Extreme Pressure(EP) 시험은 그리스와 윤활제가 고하중 및 윤활 파괴 조건에서, 금속 접촉을 얼마나 효과적으로 보호하는지를 평가하는 대표적인 국제 표준 시험법입니다.

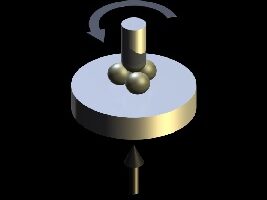

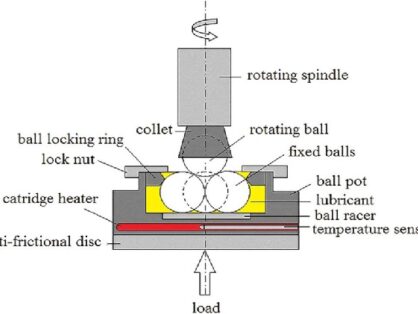

- 직경이 동일한 4개의 강구(Steel ball)를 사용하여, 1개의 회전 구와 3개의 고정 구 사이에 하중을 단계적으로 증가시키며, 마모, 소착(scuffing), 융착(welding) 발생 여부를 평가합니다.

- 본 시험은 윤활 그리스와 액체 윤활유의 극압(EP) 성능 평가에 널리 사용되며, 적용 대상에 따라 ASTM D2596과 ASTM D2783으로 구분됩니다.

Extreme Pressure (EP) 극압 성능 이란 ?

ASTM D2596 ASTM D2783에서 EP(극압) 성능 시험은

→ 고하중 조건에서 윤활막이 파괴된 이후에도

→ 금속 간 직접 접촉, 소착(scuffing), 융착(welding)을

→ 얼마나 늦게, 얼마나 효과적으로 억제하는가를 말합니다

ASTM D2596 ASTM D2783 시험법으로 – 실험 가능한 시험기 소개

- 영국 PHOENIX TRIBOLOGY사 모델 TE 92

- 영국 PHOENIX TRIBOLOGY사 모델 ST-FB

- 미국 BRUKER사 모델 UMT TRIBOLAB

을 이 페이지 하단에 소개 합니다.

ASTM D2596 – Extreme Pressure Properties of Lubricating Greases

4-Ball EP 극압 시험 목적

ASTM D2596 4-Ball EP 극압 시험은 윤활 그리스(Grease)를 대상으로, 고하중 조건에서 그리스가 금속 표면의 직접 접촉을 얼마나 효과적으로 억제하는지를 평가하는 시험법 입니다. 즉, 윤활 그리스의 극압(EP, Extreme Pressure) 성능을 평가하는 시험법.

주요 평가지표는 다음과 같습니다.

- Weld Load (융착 하중)

- Load-Wear Index (LWI)

시험 절차

- 3개의 고정 강구 위에 시험용 그리스를 충진

- 상부 회전 강구 장착

- 규정된 회전 속도에서 하중을 단계적으로 증가

- 각 하중 단계에서 일정 시간 시험 수행

- 마모 흔적, 소착 여부 및 융착 발생 여부 평가

시험 사양 및 분석 방법

윤활 상태는 반고체(그리스)이며,

하중은 규정된 단계에 따라 점진적으로 증가 시킵니다.

분석 항목은 다음과 같습니다.

- 융착 발생 하중(Weld Load)

- 마모 구경 측정 및 하중–마모 관계 분석

- Load-Wear Index(LWI) 산출

본 시험은 베어링 그리스, 산업용 및 자동차용 고하중 그리스 평가에 필수적으로 사용 됩니다.

ASTM D2783 – Extreme Pressure Properties of Lubricating Fluids

4-Ball EP 극압 시험 목적

- ASTM D2783 4-Ball EP 극압 시험 목적은 윤활유, 기어유, 유압유, 절삭유 등, 액체 윤활유(Fluid)의 극압 성능을 평가하기 위한 시험법입니다.

- 윤활유의 유막 파괴 이후, EP 첨가제의 반응성과 금속 표면 보호 능력을 중점적으로 분석 합니다.

시험 절차

- 3개의 고정 강구를 시험 챔버에 배치

- 시험용 윤활유를 충분히 공급

- 상부 회전 강구 장착

- 규정 회전 속도에서 하중을 단계적으로 증가

- 각 하중 단계에서 마모 및 융착 여부 평가

시험 사양 및 분석 방법

윤활 상태는 액체 윤활이며,

하중은 규정된 단계에 따라 점진적으로 증가합니다.

분석 항목은 다음과 같습니다.

- Weld Load (융착 하중)

- Load-Wear Index (LWI)

- EP 첨가제의 극압 반응 특성 평가

본 시험은 기어박스, 유압 시스템, 금속 가공 공정용 윤활유 평가에 널리 적용됩니다.

ASTM D2596 vs ASTM D2783 – 차이점

| 구분 | ASTM D2596 | ASTM D2783 |

|---|---|---|

| 시험 대상 | 윤활 그리스 | 윤활유 및 유체 |

| 윤활 메커니즘 | 반고체 구조와 국부 윤활막 | 유동 유막과 EP 화학 반응 |

| 주요 적용 분야 | 베어링 및 고하중 접촉부 | 기어, 유압, 절삭 시스템 |

| 결과 해석 | 그리스의 내압착 및 내융착 성능 | 윤활유 EP 첨가제 반응성 |

| 결과값 비교 | 두 시험 결과는 상호 직접 비교 불가 | 두 시험 결과는 상호 직접 비교 불가 |

중요한 주의사항 :

두 시험은 동일한 4-Ball EP 시험 원리를 사용하지만, 윤활 상태와 작동 메커니즘이 다르기 때문에 , 시험 결과 수치는 서로 직접 비교할 수 없습니다.

ASTM D2596과 ASTM D2783 – 시험 이미지

ASTM D2596 ASTM D2783

4-Ball Extreme Pressure(EP) – 상세 시험 절차 및 시험 조건 (공통)

시험 구성 및 시편 조건 (공통)

시험 볼(Ball)

- 재질: AISI 52100 베어링강

- 직경: 12.7 mm (1/2 inch)

- 경도: 약 HRC 64–66

볼 배치

- 하부 고정 볼 3개

- 상부 회전 볼 1개

시험 환경

- 시험 온도: 실온 (약 20–30 °C)

- 시험 분위기: 대기 조건

시험 조건 (공통)

마찰 회전 속도

- 1,760 rpm

시험 시간

- 각 하중 단계당 10초

하중 적용 조건

- 단계적 하중 증가 방식

- 초기 저하중부터 시작하여 융착 발생 시까지 반복 수행 (아래 표준 하중 적용법 참조)

- 상부 회전 볼과 하부 고정 볼이 융착(welding)될 때까지 시험 반복

하중 단위

- kgf 또는 N

- ASTM D2596 및 ASTM D2783에서 정의된 아래 표준 단계 하중(step load) 을 사용하여 적용

- kgf(킬로그램힘) 로 정의되어 있고,필요 시 N(뉴턴) 으로 환산해서 표시할 수 있습니다.

ASTM D2596 ASTM D2783에서 사용하는 표준 하중 단계 (공통)

| 하중 단계 (kgf) | 환산 하중 (N) |

|---|---|

| 6 | 약 59 N |

| 10 | 약 98 N |

| 20 | 약 196 N |

| 40 | 약 392 N |

| 63 | 약 618 N |

| 100 | 약 981 N |

| 126 | 약 1,236 N |

| 160 | 약 1,570 N |

| 200 | 약 1,962 N |

| 250 | 약 2,453 N |

| 315 | 약 3,090 N |

| 400 | 약 3,924 N |

| 500 | 약 4,905 N |

| 620 | 약 6,083 N |

| 800 | 약 7,848 N |

시험 절차 (공통)

- 3개의 고정 강구를 시험 컵에 배치

- 시험 윤활제(그리스 또는 윤활유)를 고정 강구에 적용

- 상부 회전 강구 장착

- 규정된 회전 속도(1,760 rpm)로 회전 시작

- 초기 하중에서 10초간 시험 수행

- 시험 종료 후 강구 표면 상태 확인

- 하중을 단계적으로 증가시키며 시험 반복

- 강구가 융착(welding)될 때까지 시험 진행

분석 방법 및 평가 지표 (공통)

1.Weld Load (융착 하중)

정의

- 상부 회전 볼과 하부 고정 볼이 완전히 융착되어 회전이 정지되는 최소 하중

의미

- 윤활제가 견딜 수 있는 최대 극압 하중 능력

해석

- Weld Load가 높을수록 EP 성능이 우수함

2. Wear Scar Diameter (마모 흔적 직경)

- 시험 후 하부 고정 볼 3개에 형성된 마모 흔적을 측정

- 각 볼의 마모 직경을 측정한 후 평균값 사용

- 하중 증가에 따른 마모 직경 변화를 통해

→윤활막 파괴 시점

→EP 첨가제 작동 영역을 분석

3. Load-Wear Index (LWI)

정의

- 각 하중 단계에서 발생한 위 2번의 마모 정도를 가중 평균하여 계산한 지수 (마모 정도=Wear Scar Diameter 마모흔적 직경의 측정치)

특징

- 단순 융착 하중보다 윤활제의 전반적인 극압 성능을 종합적으로 반영

활용

- 윤활제 간 EP 성능 비교

- 품질 관리 및 등급 평가

Weld Load (융착하중) vs Load-Wear Index(LWI) – 차이점

Weld Load

→ 윤활제가 더 이상 금속 간 접촉을 막지 못해 강구가 완전히 융착되는 최소 하중으로, 극한 조건에서의 최대 극압 한계를 나타 냅니다.

- “최후에 몇 kgf 에서 상하부 볼이 완전히 들러붙었는가”

- 단 한 지점 평가

LWI

→ 여러 하중 단계에서 측정된 마모 거동을 종합해 계산한 지수로, 윤활제가 전반적으로 얼마나 강한지를 점수로 나타낸 지표 입니다. 극압 성능을 정량적으로 평가 합니다.

- “융착 하중 그 전까지 전 구간에서 얼마나 잘 버텼는가”

- 전체 과정 평가

아래는 Load-Wear Index 계산의 개념

① Wear Scar Diameter 측정 (원자료)

시험 후 하부 고정 볼 3개의 마모 흔적을 측정하고, 각 하중 단계별 평균값을 Wear Scar Diameter로 사용합니다.

| 하중 (kgf) | 볼 #1 (mm) | 볼 #2 (mm) | 볼 #3 (mm) | 평균 마모 직경 (mm) |

|---|---|---|---|---|

| 40 | 0.42 | 0.44 | 0.43 | 0.43 |

| 63 | 0.48 | 0.50 | 0.49 | 0.49 |

| 100 | 0.56 | 0.58 | 0.57 | 0.57 |

| 160 | 0.70 | 0.72 | 0.71 | 0.71 |

※ 각 하중 단계에서 하부 고정 볼 3개의 마모 흔적 직경을 측정한 후, 평균값을 사용하여 마모 거동을 분석합니다.

하부 볼 각각 Wear Scar Diamter (마모 상흔 직경) 측정 방법 :

- 위 측정, 볼#1, 볼#2, 볼#3의 각각의 볼의 마모 상흔 직경은 상흔의 형태에 따라

- 가장 긴 방향(X축)과 이에 직교하는 방향(Y축)의 직경을 측정한 후

- 두 값의 평균으로 산출 됩니다.

- 이는 불규칙한 마모 형상을 보정하고 측정 재현성을 확보하기 위한 표준 방법 입니다.

| 하부 볼 #1 (mm) | 하부 볼 #2 (mm) | 하부 볼 #3 (mm) |

|---|---|---|

| Wear Scar Diameter = (X + Y) / 2 | Wear Scar Diameter = (X + Y) / 2 | Wear Scar Diameter = (X + Y) / 2 |

② 계산 개념 예시 (이해용 단순화 모델)

※ 실제 ASTM 계산식은 더 복잡하지만,

※ 개념 이해를 위해 아래와 같은 단순화된 계산 예를 사용합니다.

| 하중 (kgf) | 평균 마모 직경 (mm) | 하중 ÷ 마모 | 기여도 |

|---|---|---|---|

| 40 | 0.43 | 40 ÷ 0.43 | 93 |

| 63 | 0.49 | 63 ÷ 0.49 | 129 |

| 100 | 0.57 | 100 ÷ 0.57 | 175 |

| 160 | 0.71 | 160 ÷ 0.71 | 225 |

이제 각 하중 단계에서 계산된 기여도를 평균 내면, Load-Wear Index(LWI)를 개념적으로 다음과 같이 표현할 수 있습니다.

LWI ≈ (93 + 129 + 175 + 225) ÷ 4 = 155

※ 본 계산은 이해를 돕기 위한 예시이며,실제 ASTM D2596 / D2783의 LWI 산출은 표준에서 정의한 계산 절차를 따릅니다.

ASTM D2596 / ASTM D2783에서 달라지는 부분

윤활제 적용 방식 차이

ASTM D2596

- 시험 대상: 윤활 그리스

- 고정 볼 표면에 그리스를 직접 충진

- 반고체 구조에 의한 국부 윤활막 형성

ASTM D2783

- 시험 대상: 윤활유 및 유체 (윤활유, 기어유,유압유,절삭유 등)

- 시험 컵에 윤활유를 충분히 주입

- 유동 유막 + EP 첨가제의 화학 반응 거동 평가

ASTM D2596 ASTM D2783 4-BALL EP(극압) 시험을 수행할 수 있는 대표적인 마찰마모시험기 모델은 다음과 같습니다.

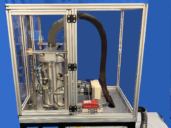

영국 Phoenix Tribology사의 모델 TE 92 – 특징

전자동 만능 4구식 포볼 시험기의 시험분석 기능 :

- 하중 제어 : Max 1,000N and Max 10,000N

- 마찰속도 제어 : Max 3,000rpm (TE 92HS – Max 3,000 and Max 10,000rpm)

- 4-Ball Wear, 4-Ball EP 시험

- 베어링 구름접촉피로시험 장치, 베어링 마찰력 측정 장치

- 핀온디스크, Thrust Washer

- KRL SHEAR TEST

- Journal Bearing, Pin on Vee, Block on Ring

- 전기 침식 마모(Electric Erosion) 시험

- 추가 20여가지 시험 기능

전자동 제어형 고하중 회전식 마찰마모윤활 특성 시험기로, 4볼 시험 뿐 아니라, 회전식 20여가지 다양한 추가 시험이 가능합니다. 각각의 시험 모듈에 대한 소개를 아래에 보실 수 있습니다.

영국 Phoenix Tribology사 모델 TE 92 의 상세 사양을 확인할 수 있는 한미산업의 사이트 공식 링크 입니다.

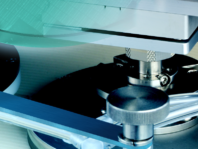

영국 Phoenix Tribology사의 모델 ST-FB – 특징

경제적인 가격의 4-Ball 시험기 + KRL Shear Stability 시험 복합 시험기 입니다.

- ST-FB Four Ball Wear & Extreme Pressure Test Machine

- ST-FB/DM Digital Microscope with Camera & PC Image Capture Software

- ST-FB/R4B Rolling Four Ball Test Assembly

- ST-FB/KRL Shear Stability Test Adapter

- ST-FB/SM Temperature Control Service Module for KRL Test

영국 Phoenix Tribology사 모델 ST-FB 의 상세 사양을 확인할 수 있는 한미산업의 사이트 공식 링크 입니다.

만능 마찰마모시험기 – BRUKER사의 모델 UMT TRIBOLAB – 특징

- BRUKER사의 모델 UMT-TRIBOLAB은 건식 시험환경에서 금속,비금속,세라믹,코팅소재들의 마찰/마모/스크래치 /1,000℃ 고온 로크웰 경도시험 뿐 아니라, 4-Ball Wear 시험을 할 수 있습니다.(극압실험 불가)

- 윤활유/그리스유 등 습식 시험 환경에서 윤활 특성 분석이 가능하며, 윤활유 그리스유의 윤활 특성을 시험하고 매우 쉽게 스트리벡 곡선화 하여, 측정 샘플들간에 경계~ 혼합~유체 윤활에서의 마찰 윤활 특성을 보여 줄 수 있는 유일한 시험분석기 입니다.

- 그리고, 한대의 시험기에서 1mN~2,000N까지 시험이 가능한 유일한 장비로서 , 나노~마이크로~매크로 고하중 제어 시험을 한대에서 할 수 있는 특장점이 있습니다.

- 회전식 핀온디스크/왕복형/BLOCK ON RING/SPIRAL/미끄럼 구름 마찰 시험/브레이크 시험/클러치 시험/부식 마모 시험 등 다양한 시험 장치를 쉽고 빠르게 교체 사용 가능 합니다.

모델 UMT TriboLab의 상세 사양을 확인할 수 있는 공식 링크입니다.

한미산업

1999년 개업 이후, 지난 30여년간

- Tribology(마찰/마모/윤활/CMP 연마), 스크래치, 고온 경도계, 베어링 시험기 : 미유럽 일본의 유명 제조공급사인 BRUKER, PHOENIX Tribology, TABER, SHINTO Heidon, INNOWEP, AMTEC, TRICO사.

- 열분석기(DSC,TGA,STA,TMA), 고온진공로 : 스위스 KEP 그룹의 SETARAM SETSAFE, 미국 MRF사, 일본 ENEOS MATERIALS사의 수지 열경화 시험기 등

최첨단 장비들을 국내에 소개 및 판매 기술 지원하여 왔으며, 또한 이기술을 바탕으로 일부 품목 제조를 통하여 국산화에도 노력하여 왔습니다. 앞으로도 더욱 노력하여 국내 기술 발전에 이바지 하도록 하겠습니다.

상호: 한미산업

대표: 최동하

사업자등록번호: 219-02-82992

Address

서울특별시 송파구 송파대로 167, 문정역 테라타워 A동 6층 619호. (문정동 651) 우편번호 05855

찾아오시는 길

서울 지하철 8호선 문정역 3번 출구에서 도보 약 300m 거리에 위치해 있으며, 지하 보행 통로로도 연결되어 있어 우천 시에도 편리하게 방문하실 수 있습니다.

Tel. 02-3411-0173

Fax. 02-3411-0178

choi.dongha77@gmail.com

견적문의

한미산업. All rights reserved.